Drehscheibe Spur N

Ich hatte mir schon vor längerer Zeit mal eine Fleischmann Drehscheibe bei EBAY besorgt. Diese wollte ich dann mit einer Schrittmotorsteuerung ausrüsten.

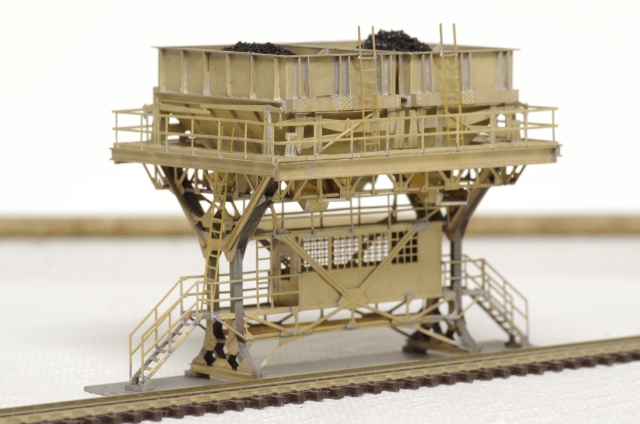

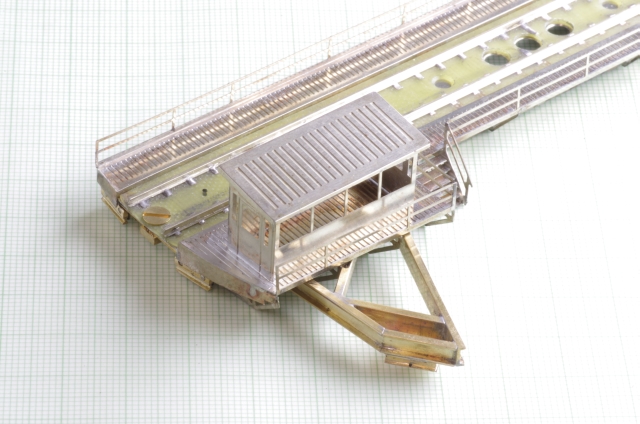

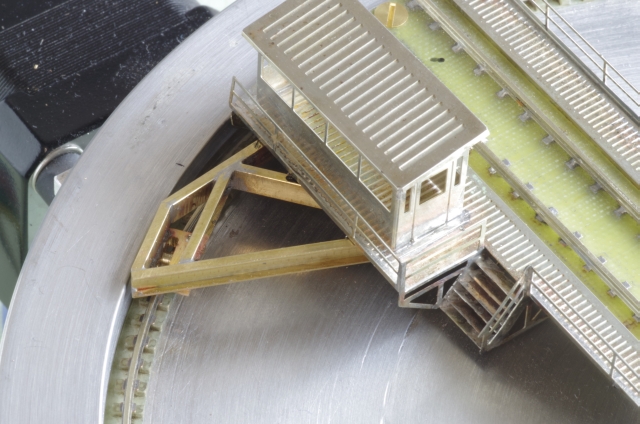

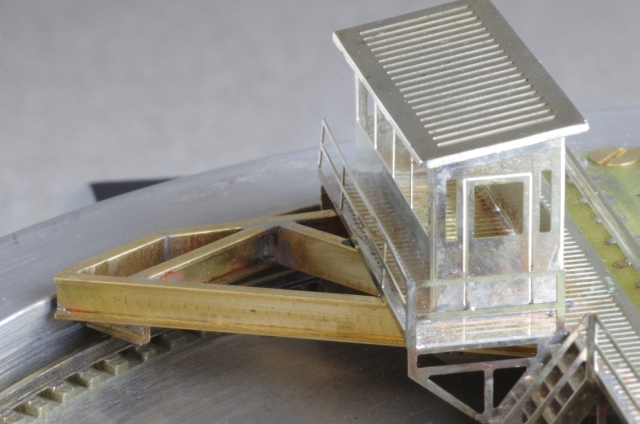

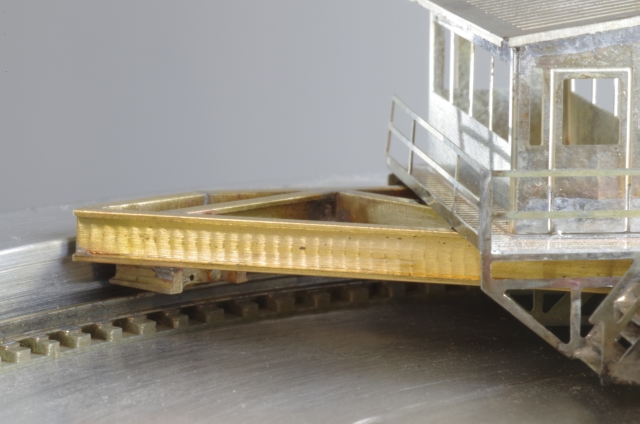

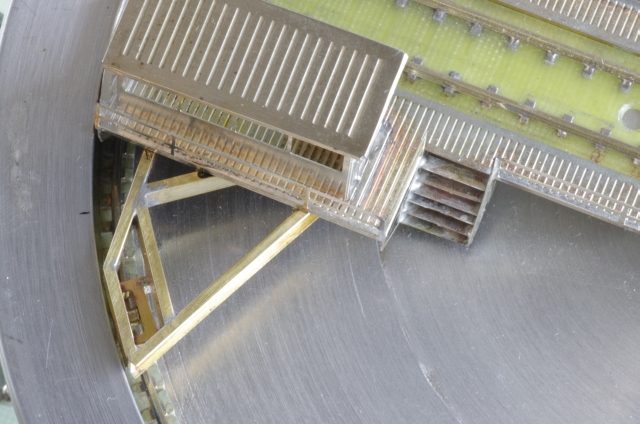

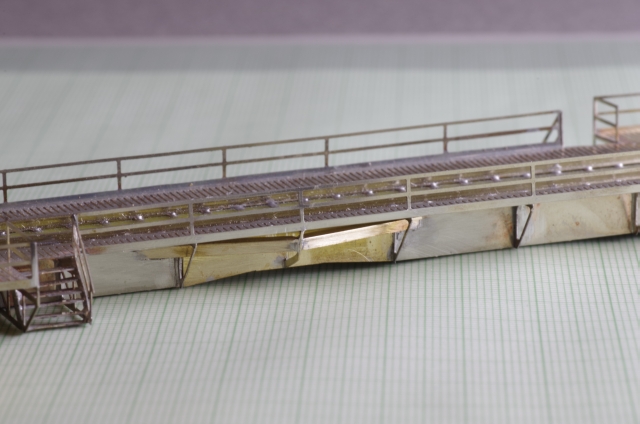

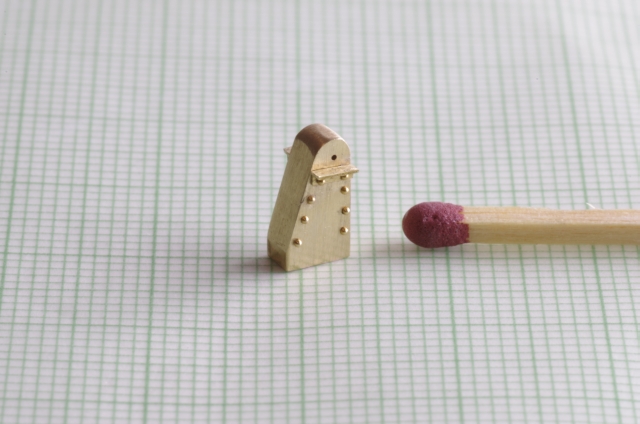

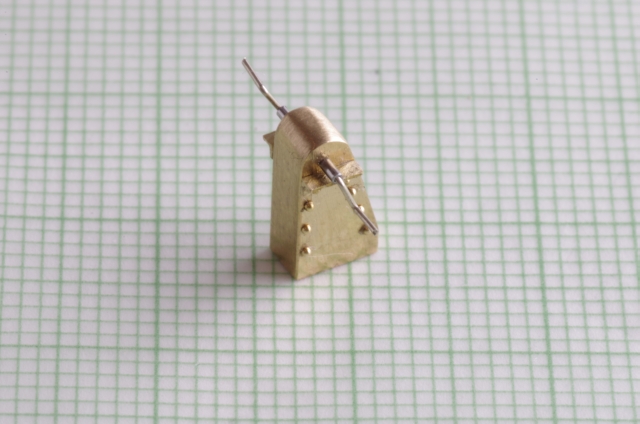

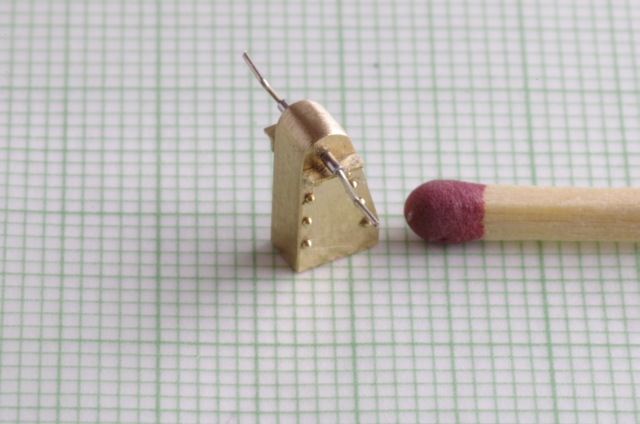

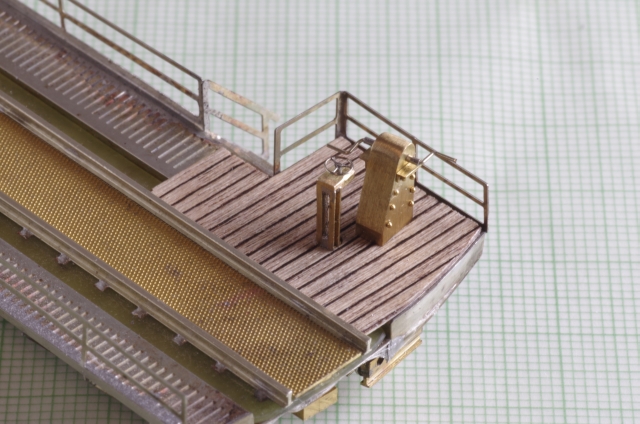

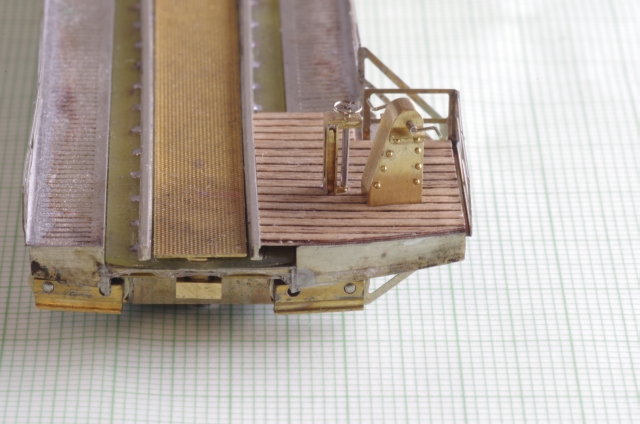

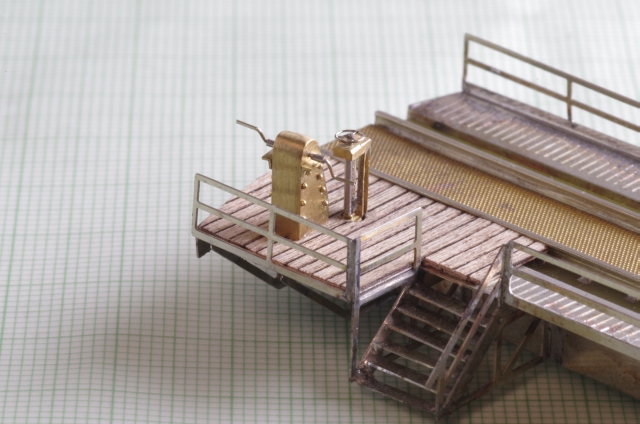

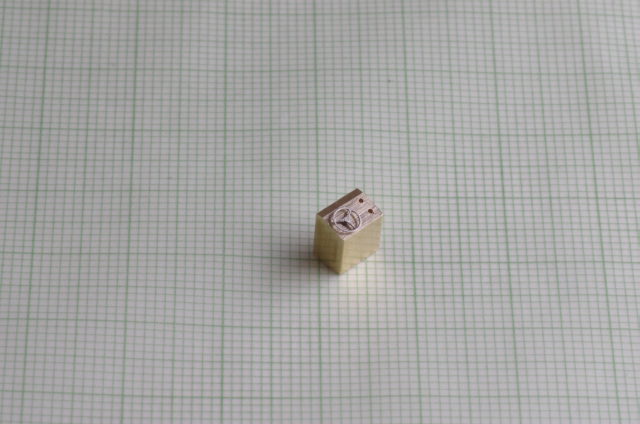

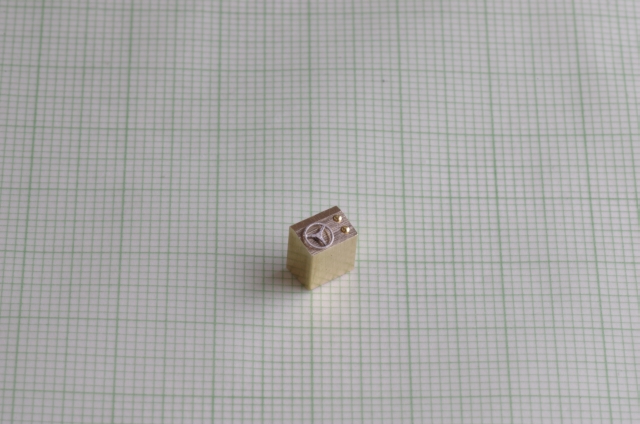

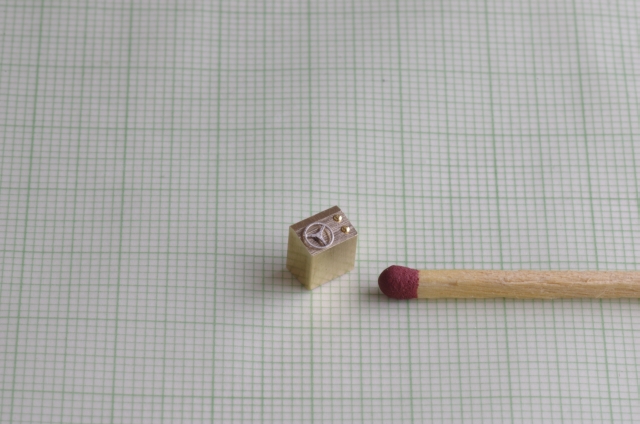

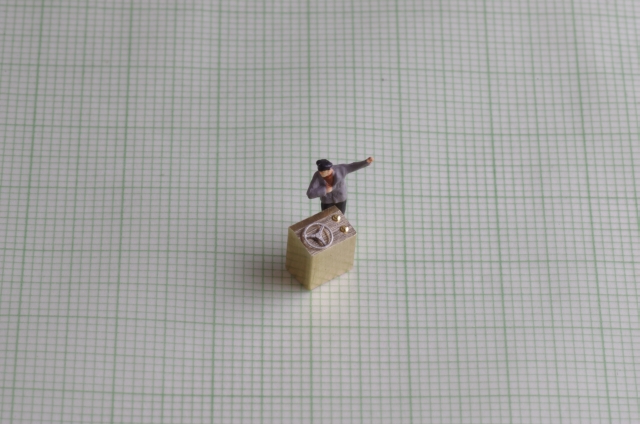

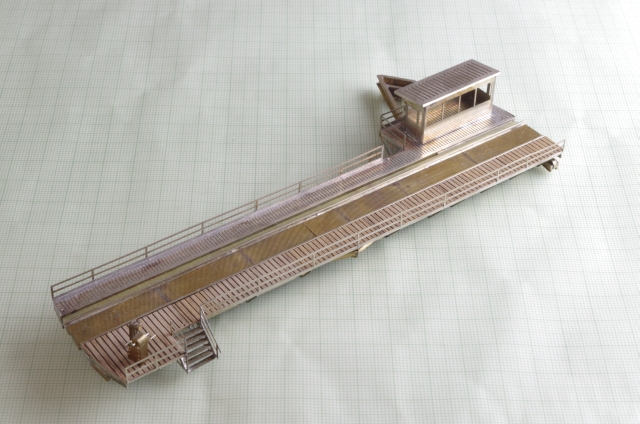

Nachdem ich mich jetzt als Anlagenthema für ein Bahnbetriebswerk entschieden hatte, habe ich erst einmal den Messingbausatz einer Bekohlung von B&K zusammengelötet, der auch schon längere Zeit herumlag. Als ich ihn dann soweit fertiggestellt hatte :

gefiel mir die Fleischmann Drehscheibe gar nicht mehr, von der Filigranität und Vorbildtreue her passte sie meiner Meinung nach überhaupt nicht zu der schönen Bekohlung. Bei meiner Suche im Internet bin ich dann auf die Seite von Winfried Steinhart gestoßen (www.steinhartw.de), der eine Drehscheibe entworfen und gebaut hat.

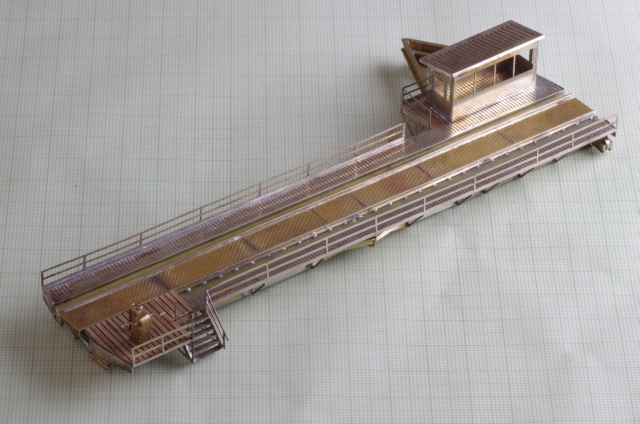

Ich habe Winfried Steinhart dann mal eine E-Mail geschickt und er hat mit freundlicherweise seine Zeichnungsvorlage der Bühne geschickt. Da er seine Bühne bei ndetail.de hat ätzen lassen, habe ich mich an Dieter Sekunde von ndetail gewandt, da er ja schon den Film der Zeichnung hatte, um die Neusilberplatte zu ätzen. Er hat mir dann die Bühne geätzt und auch schon zusammengelötet.

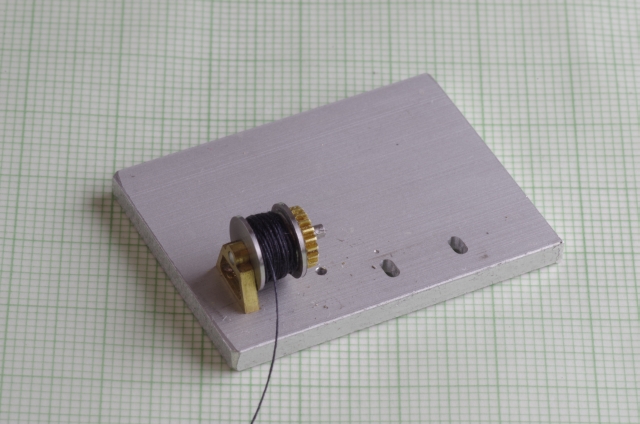

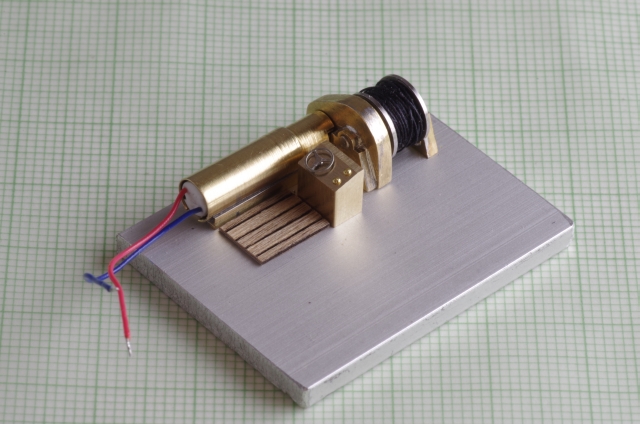

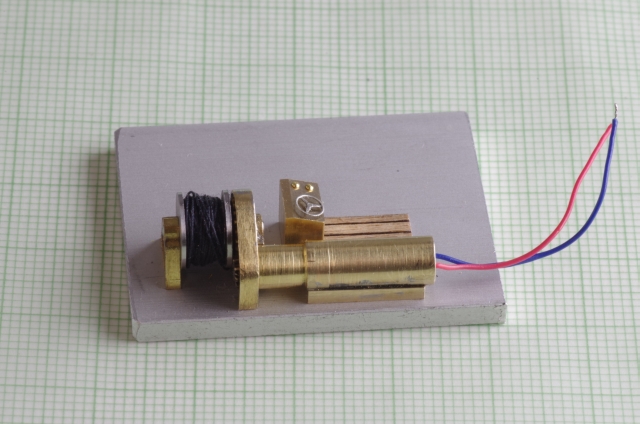

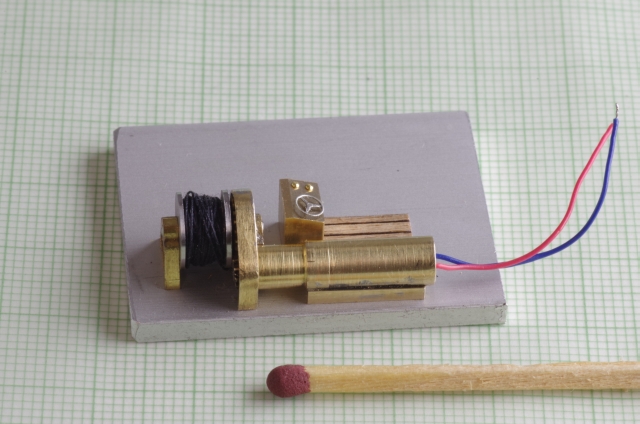

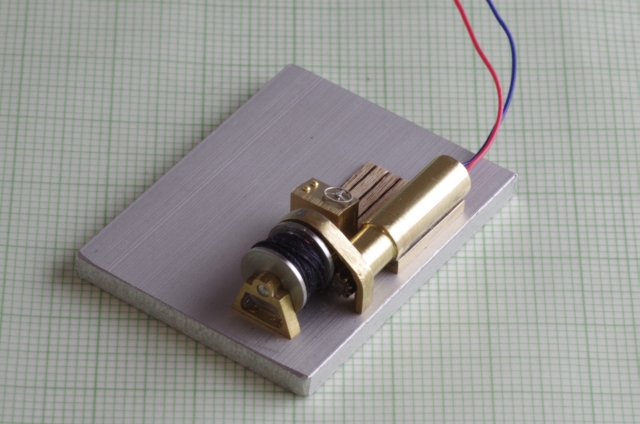

Antrieb

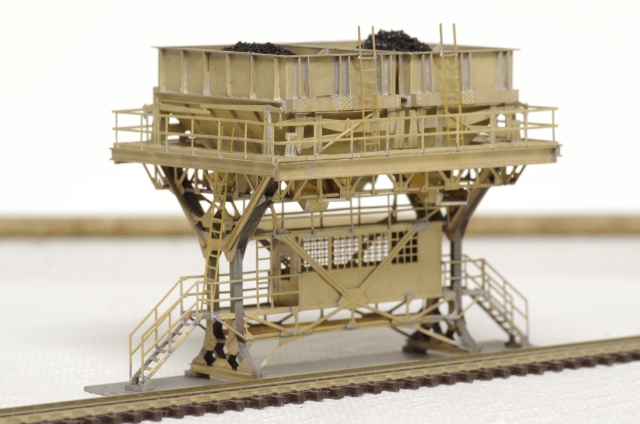

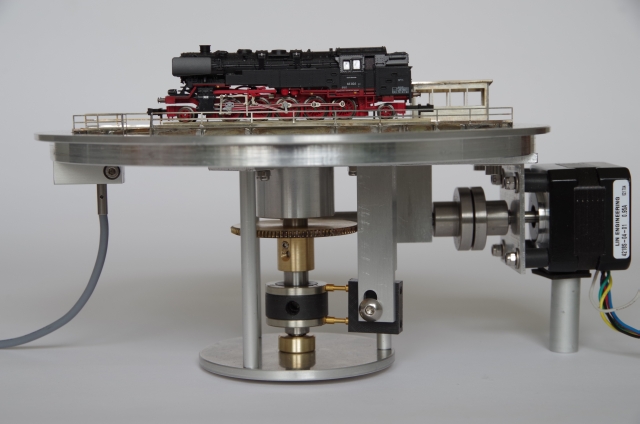

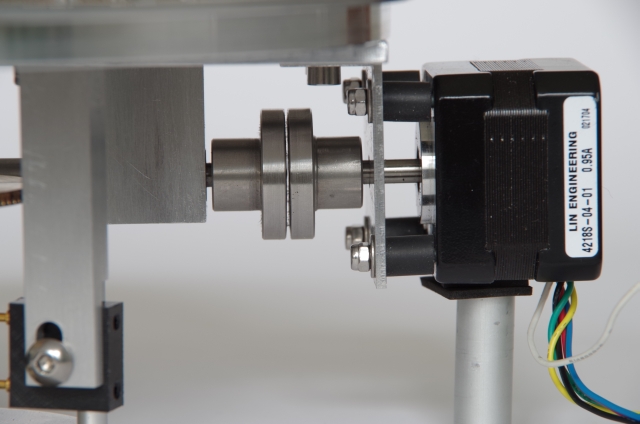

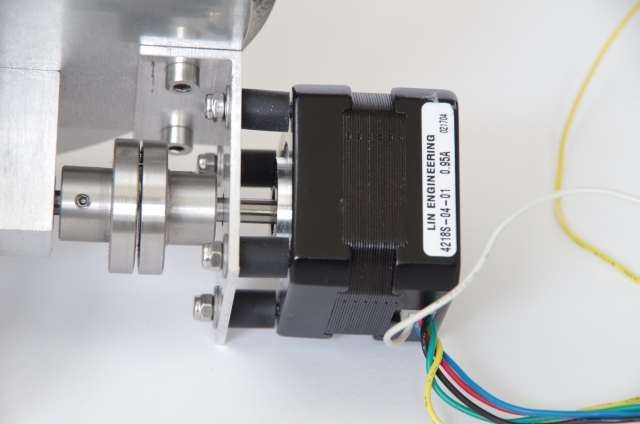

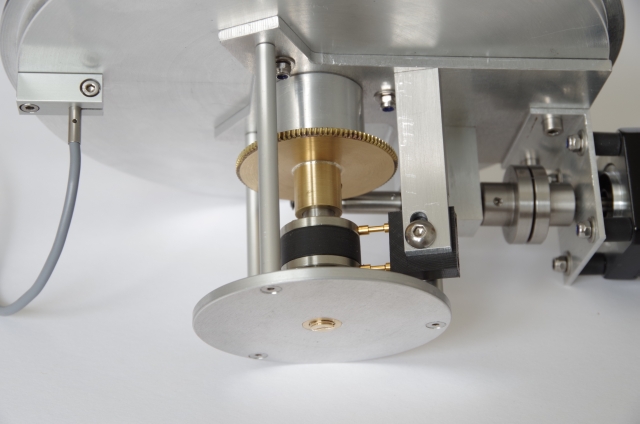

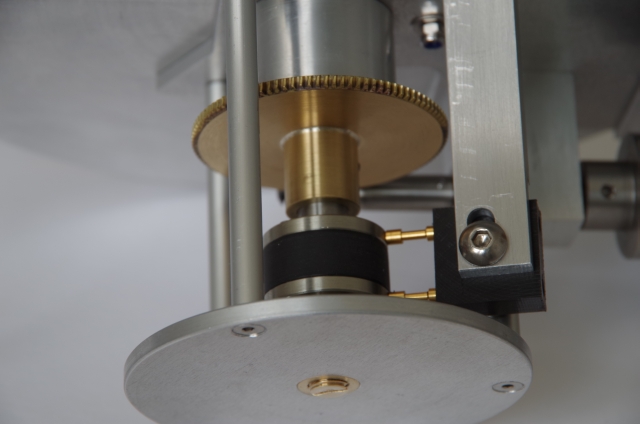

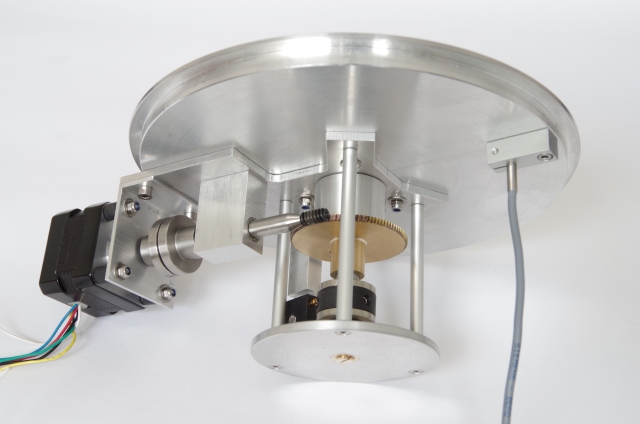

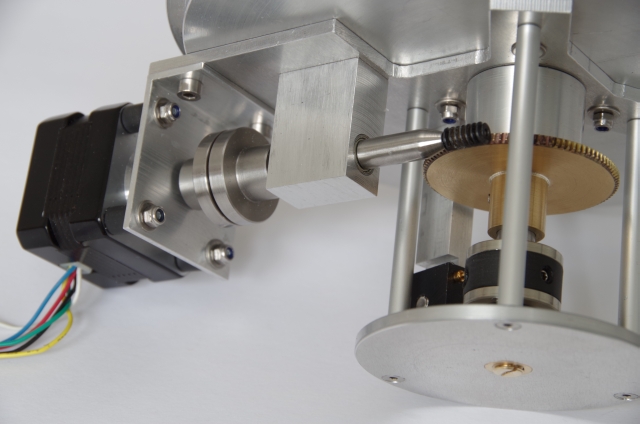

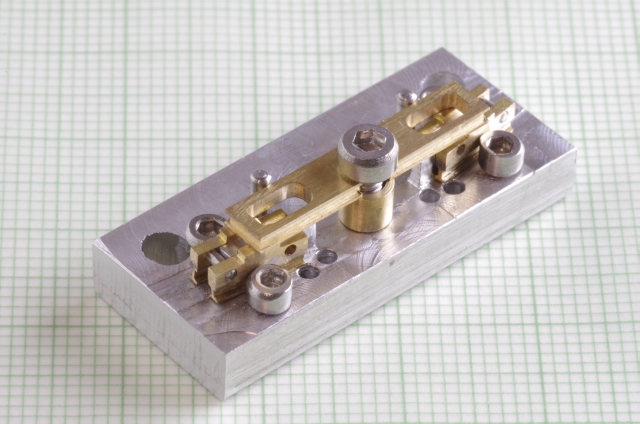

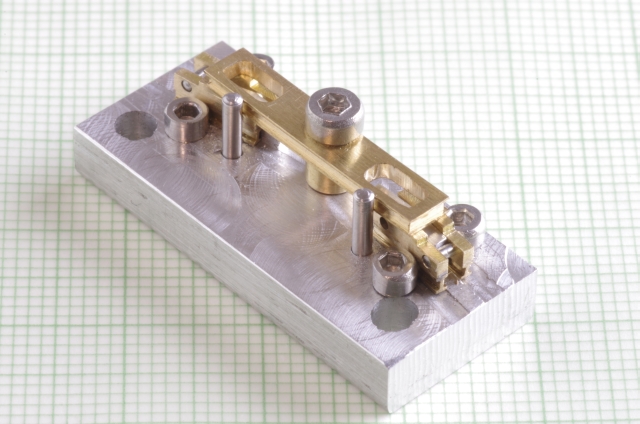

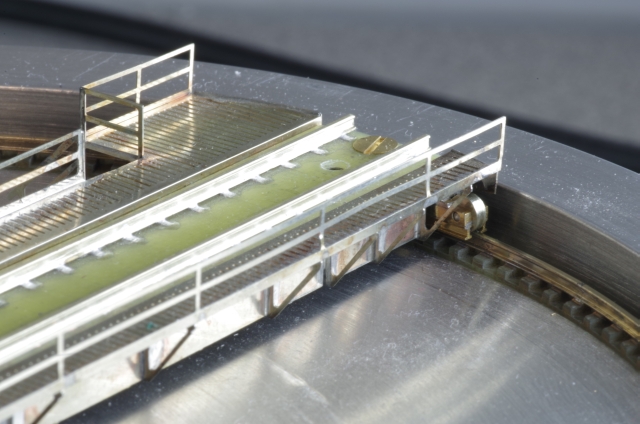

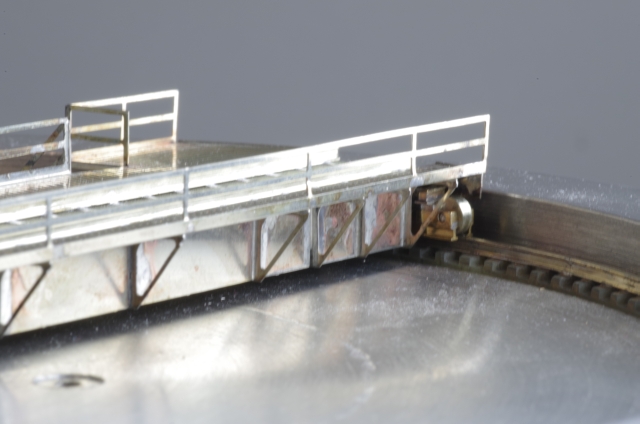

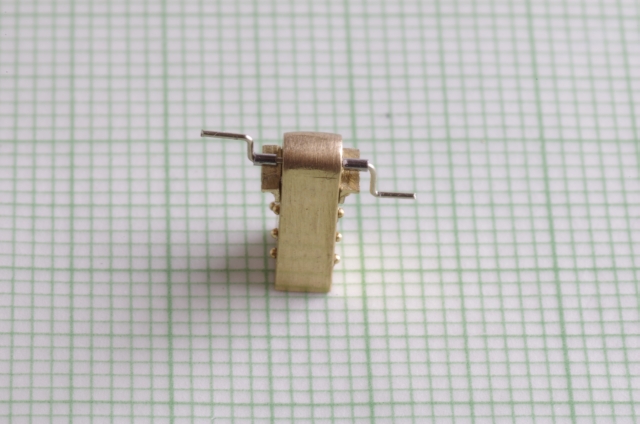

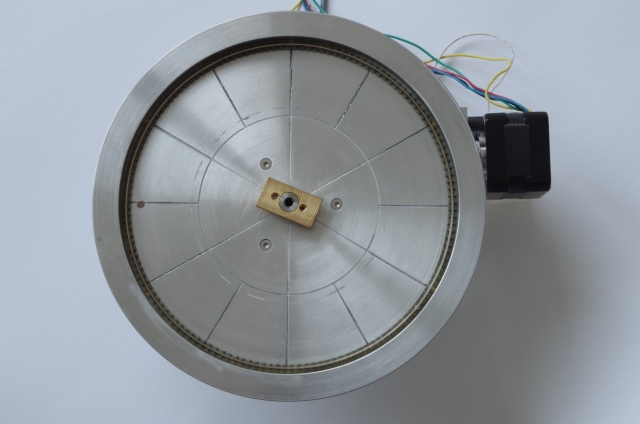

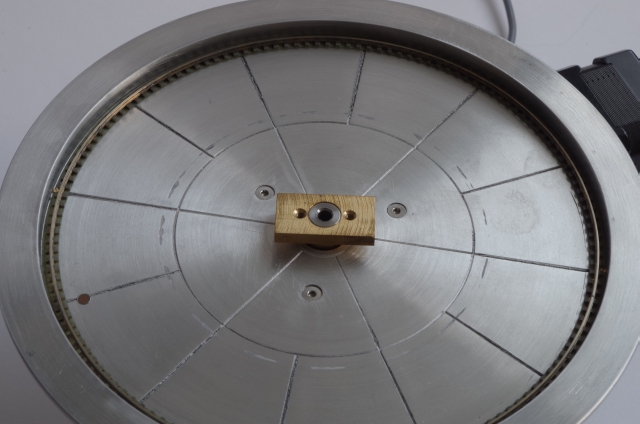

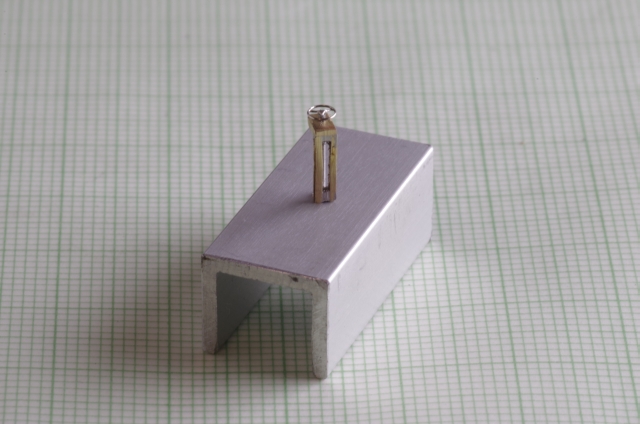

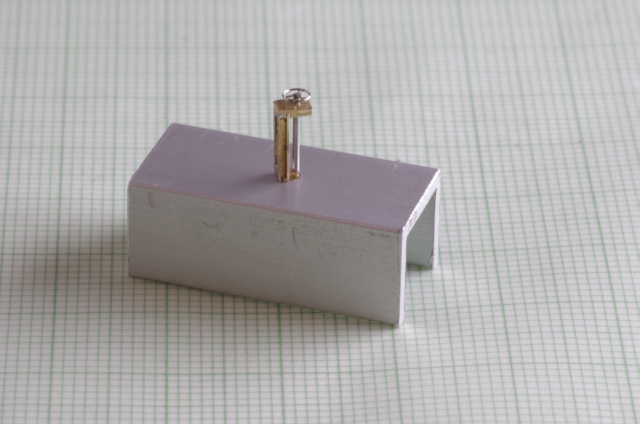

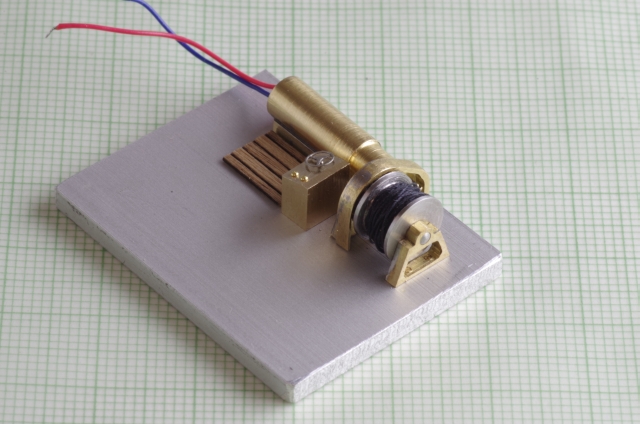

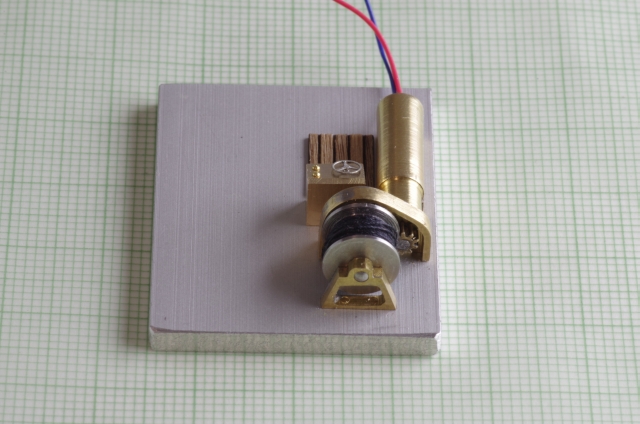

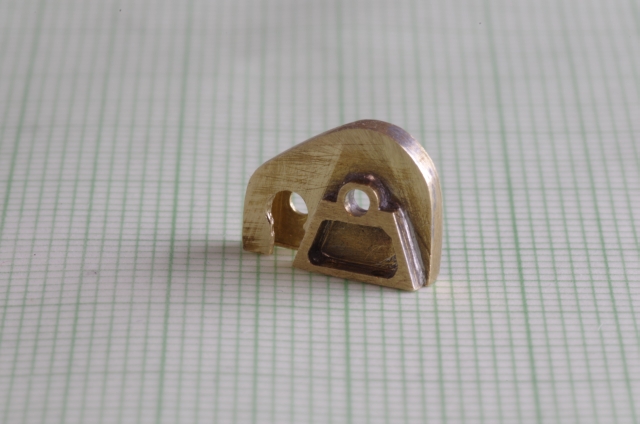

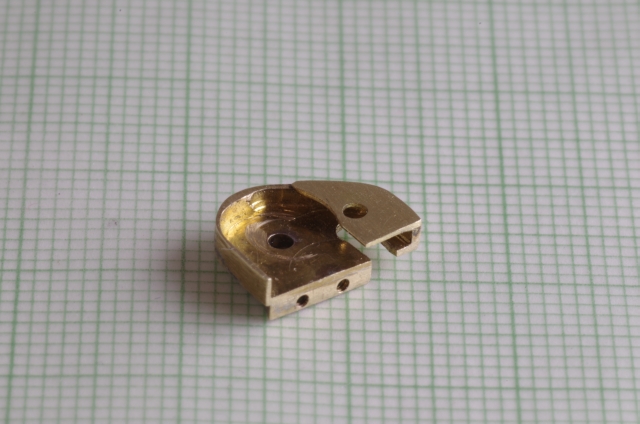

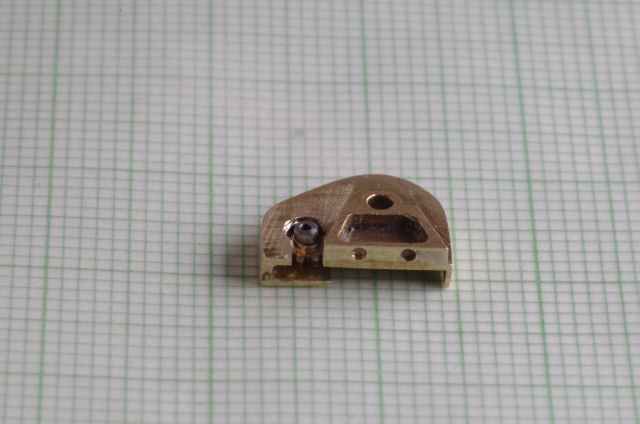

Als erstes habe ich den Antrieb gebaut. Anders als Winfried Steinhart habe ich die Bühne nicht direkt mit einem Schrittmotor angetrieben, sondern über eine Schnecke/Zahnrad Kombination. Die Untersetzung ist 1:100, der Schrittmotor hat einen Schrittwinkel von 1,8°, daraus resultieren 20000 Schritte pro Umdrehung.

Unterhalb des Zahnrades befindet sich ein 2-poliger Schleifring aus Neusilber mit gefederten und vergoldeten Kontaktstiften.

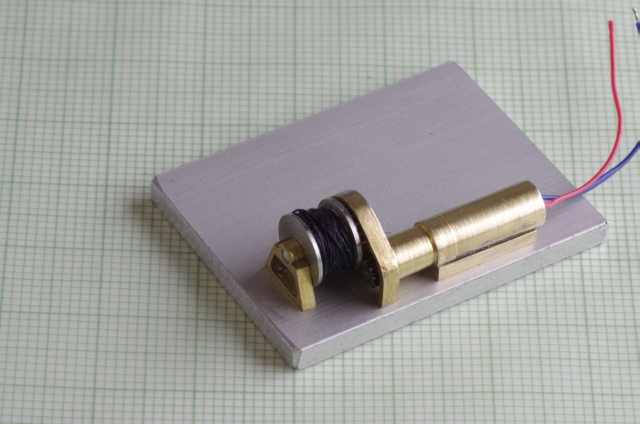

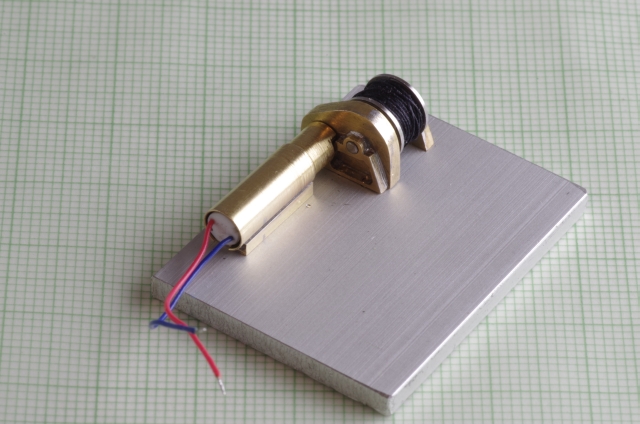

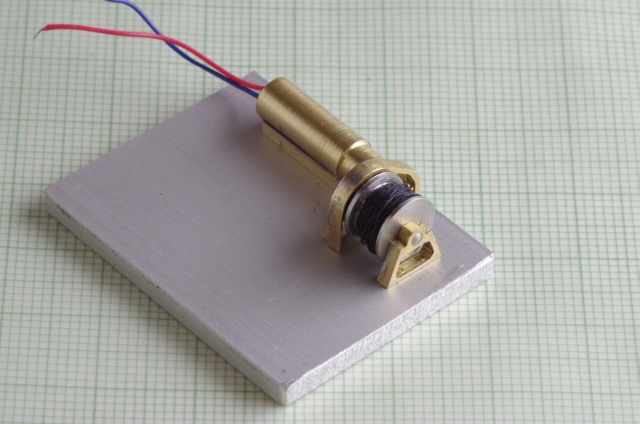

Der Schrittmotor ist mit Gummipuffern befestigt und hat eine Magnetkupplung, sodaß er mechanisch entkoppelt ist und möglichst wenig Vibrationen an die Drehscheibe übertragen werden.

Die Achse der Bühne ist in dem Alu-Rundstück oberhalb des Zahnrades in zwei Kugellagern gelagert. Links sieht man (mit dem Kabel) den induktiven Näherungssensor, der zur Synchronisierung der Nullstellung dient.

Unten in der runden Aluscheibe sieht man eine Messingschraube mit Feingewinde, die Drehscheibenachse ruht mittels einer Kugellagerkugel auf dieser Messingschraube. Mit der Schraube lässt sich die Höhe der Bühne justieren.

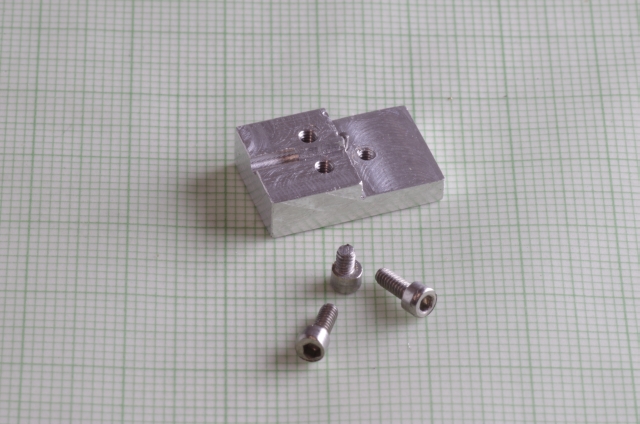

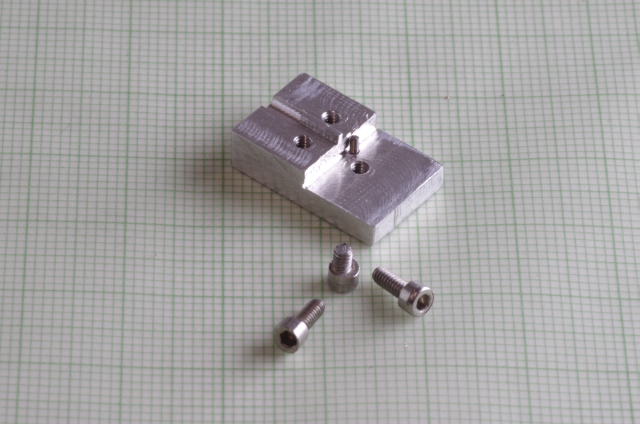

Die Achse der Schnecke ist in dem Alublock zweifach kugelgelagert.

Bühne und Grube

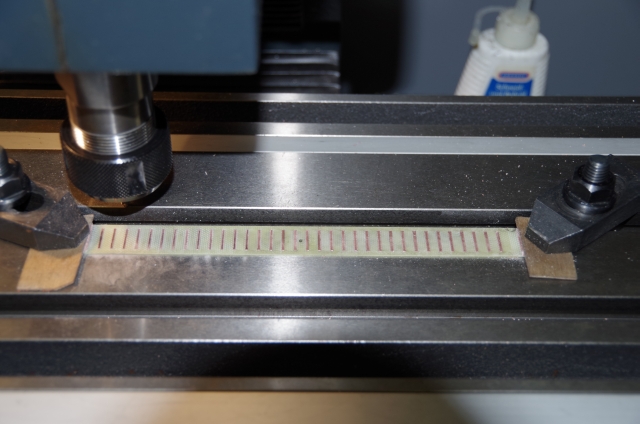

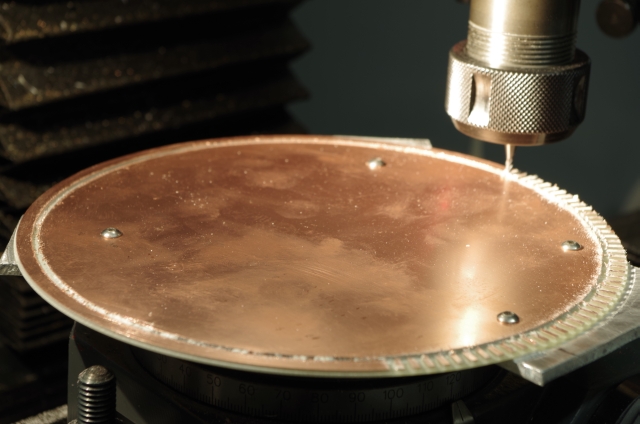

Als Gleis wollte ich nicht einfach ein Gleisstück nehmen, da die Gleise der Bühne normalerweise nicht auf Holzschwellen liegen, sondern direkt an die Bühne geschraubt sind. Daher habe ich ein Stück Epoxidplatine genommen und auf der Fräse alles Kupfer bis auf die "Kleineisen" weggefräst und die Gleise dann aufgelötet.

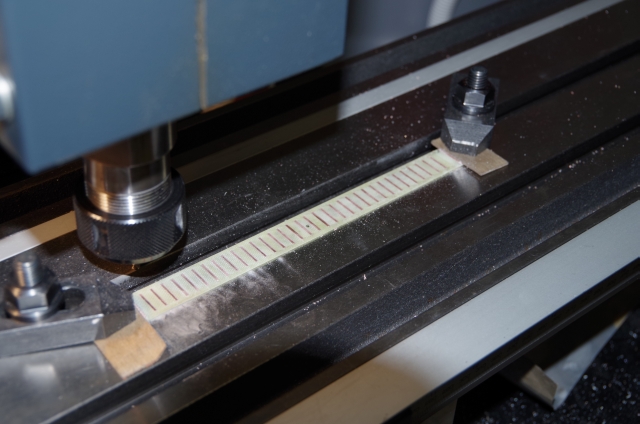

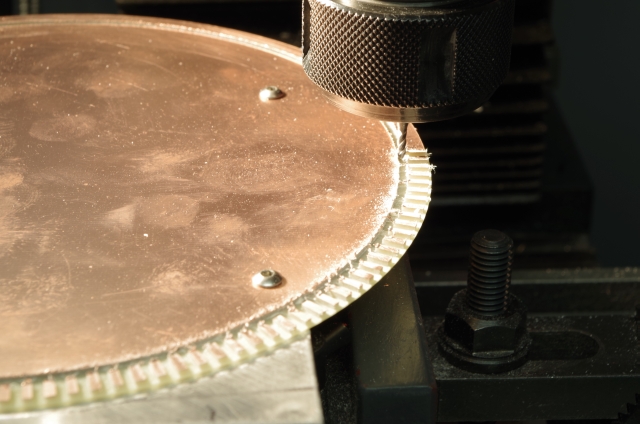

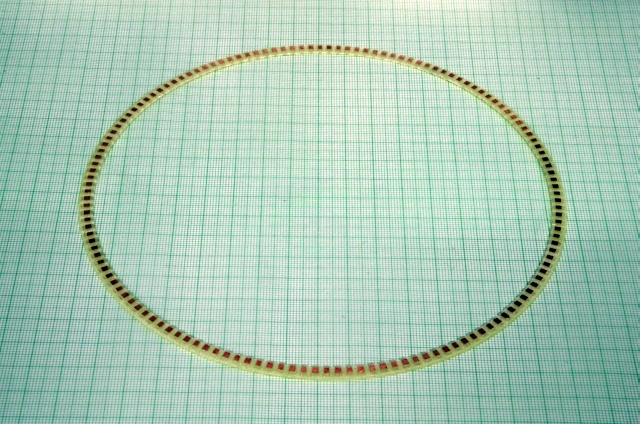

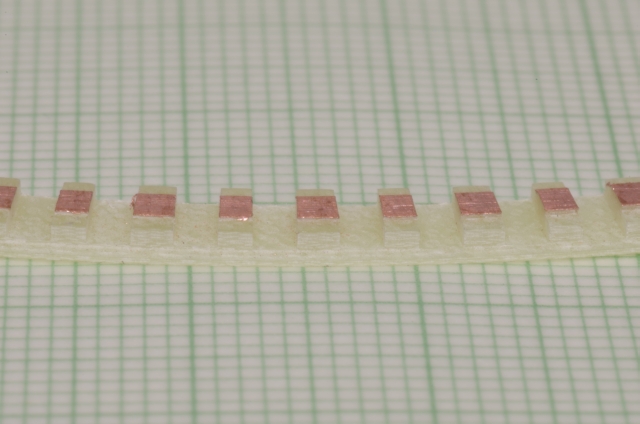

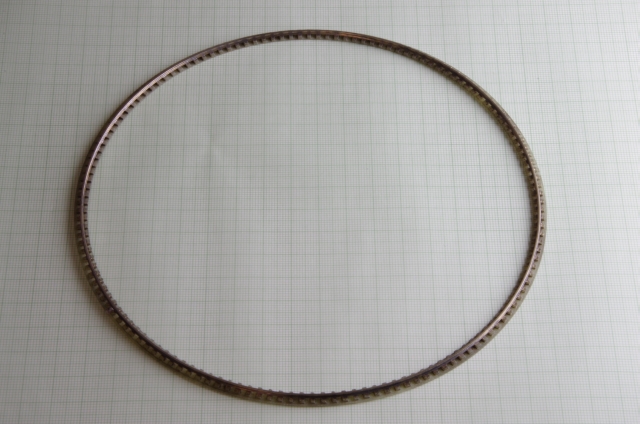

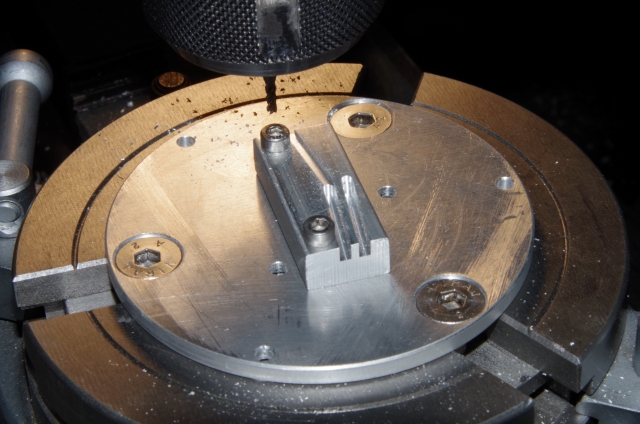

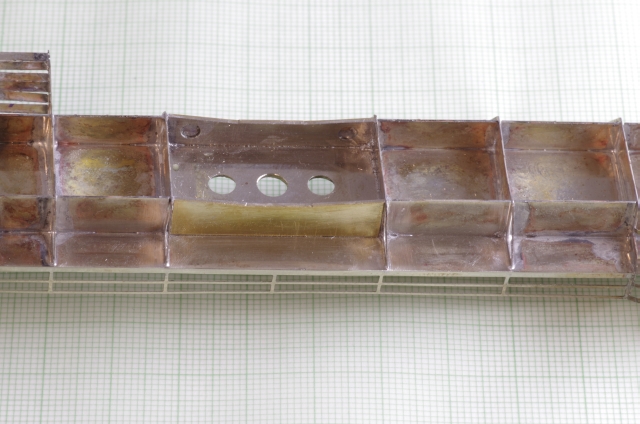

Sodann wollte ich in der Grube einen Laufkranz haben. Also habe ich aus einem entsprechend großen Stück Epoxidplatine mit Hilfe des Teilapparates erst mal die einzelnen Schwellen ausgefräst (ohne CNC Maschine etwas mühsam).

Hier das Endergebnis :

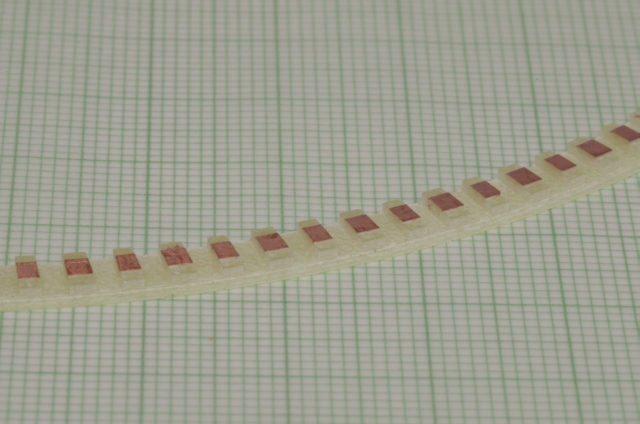

Auch hier wurde wieder ein schmaler Streifen Kupfer zum Anlöten der Schiene stehengelassen.

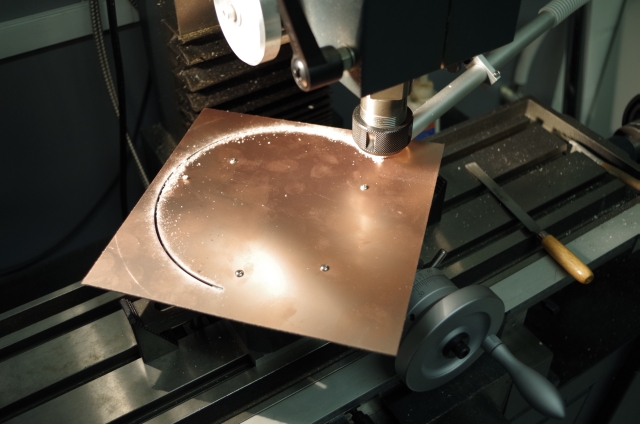

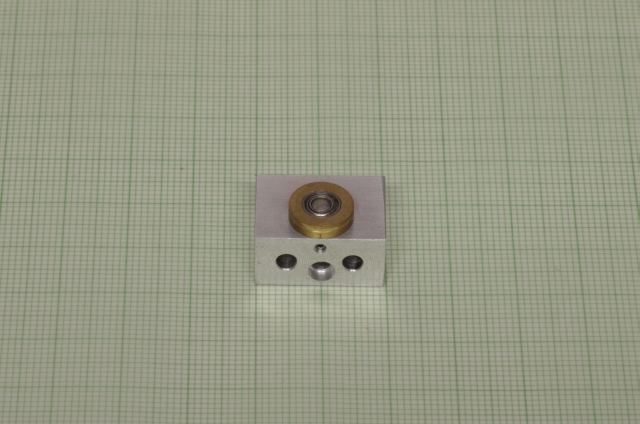

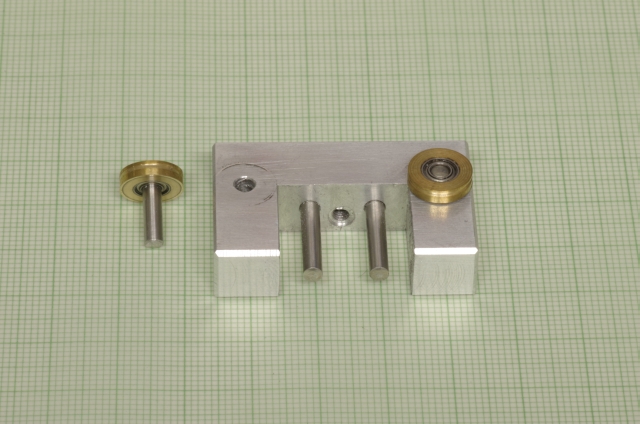

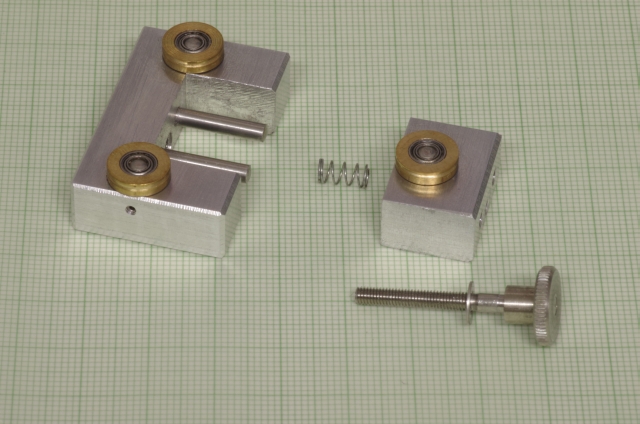

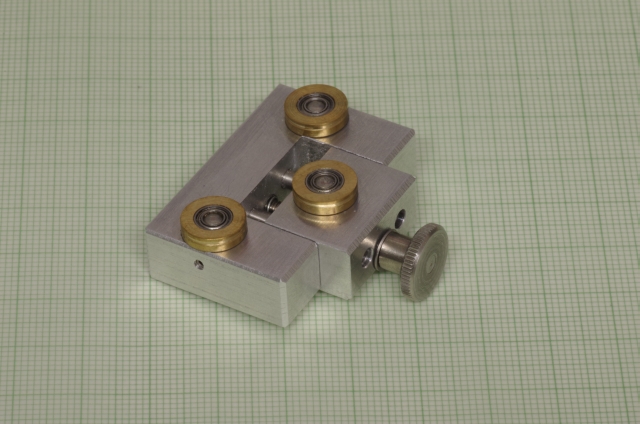

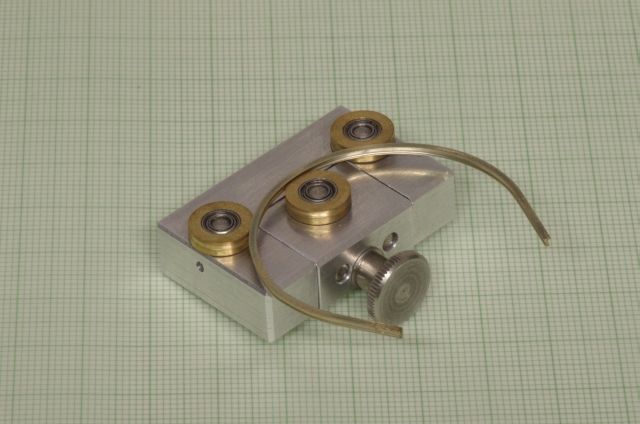

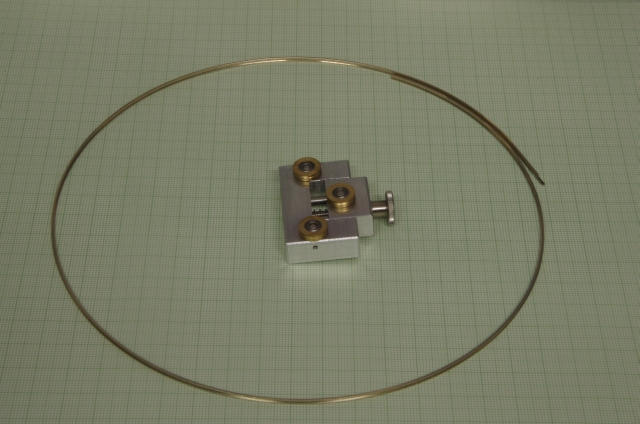

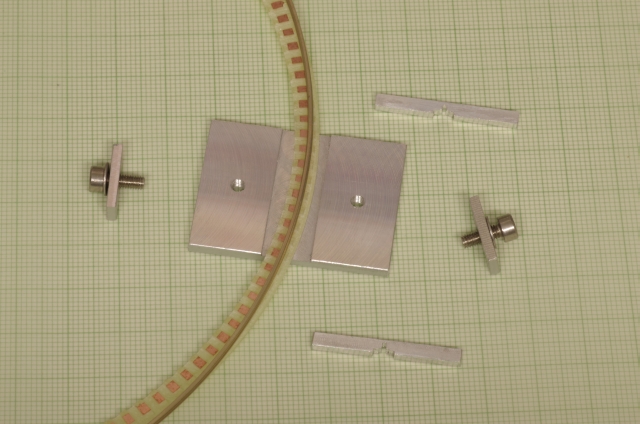

Als nächstes mußte ein Code 55 Gleis kreisrund und mittig aufgelötet werden. Also zunächst ein Dreirollen-Biegegerät gebaut, um das Gleis zu biegen.

Die Messingrollen mit Nut sind kugelgelagert.

Die mittlere Rolle ist verstellbar, um den Radius des Kreises einstellen zu können.

Damit war es kein Problem, das Gleisprofil passend zu biegen

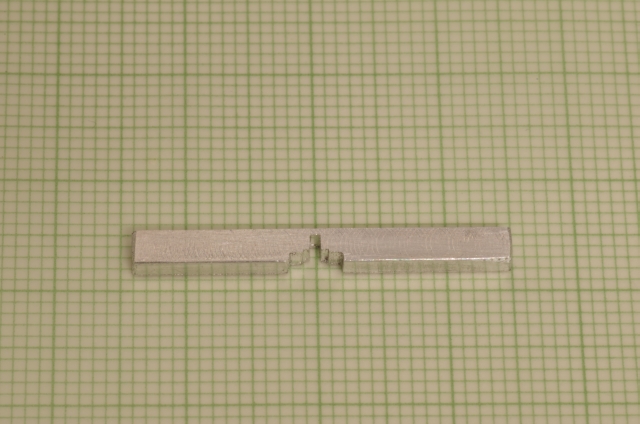

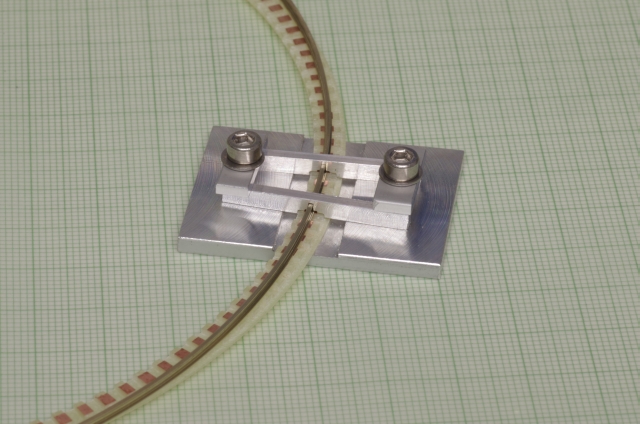

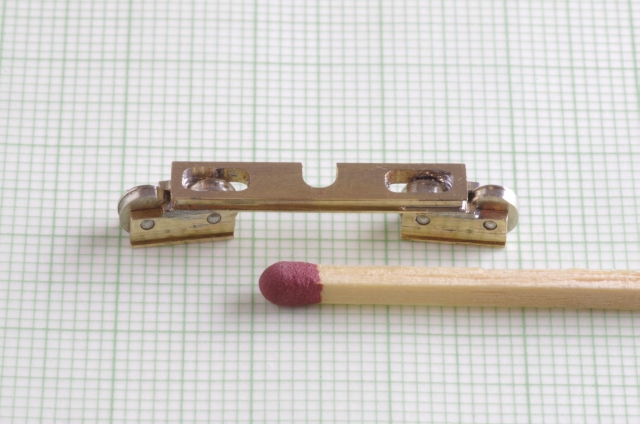

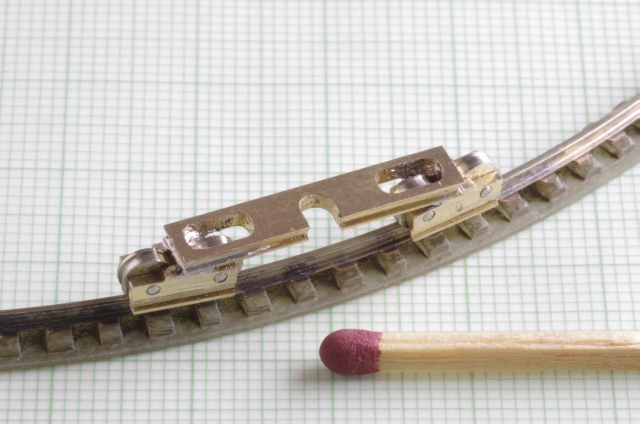

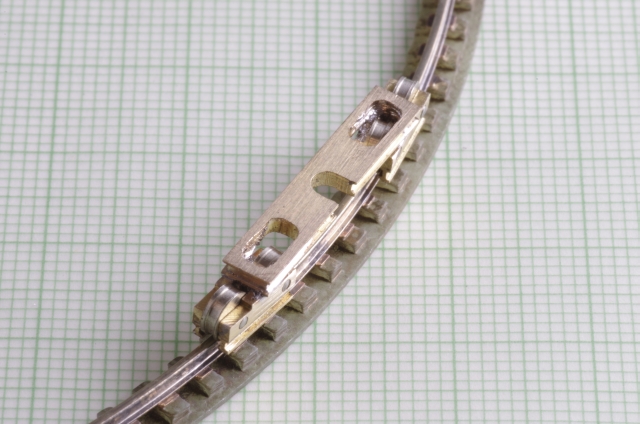

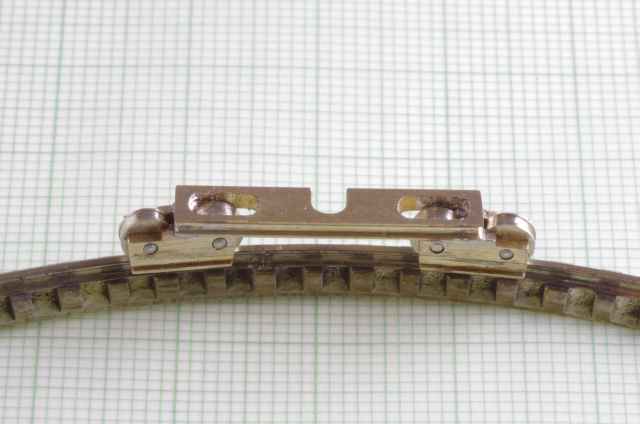

Um das Gleis wirklich mittig auf die "Schwellen" löten zu können, habe ich eine Hilfsvorrichtung gebaut. In zwei Alustreifen wurden Einschnitte eingefräst, die genau über Gleis und Schwelle passen.

Das Gleisprofil wird also immer mittig auf den Schwellen fixiert.

Damit beim Löten kein Zinn von der Lötspitze ans Gleisprofil gelangt, habe ich eine Lötspitze aus einem Stück Alu-Rundmaterial hergestellt. Sie ist vorne plan und wird einfach von oben auf das Gleisprofil gedrückt. Das Kupfer der Schwelle ist vorher mit SMD Lötpaste bestrichen worden. Es war zwar auch wieder etwas aufwendig und eintönig, alle Schwellen zu verlöten, aber es hat gut geklappt.

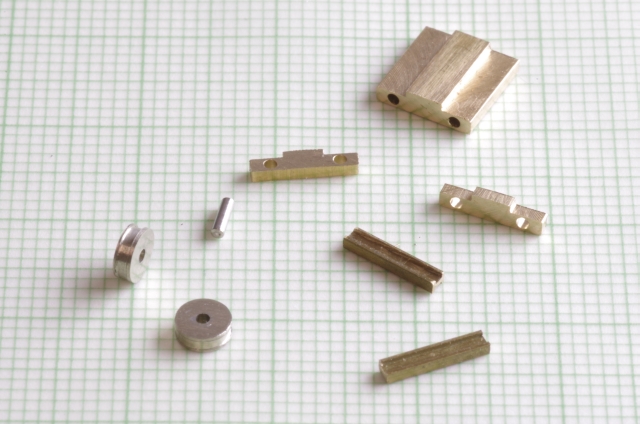

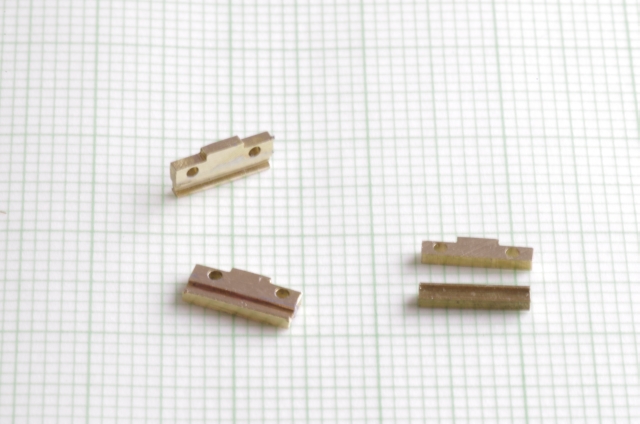

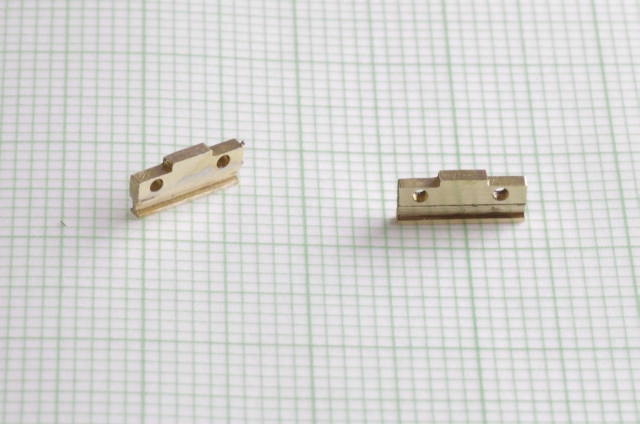

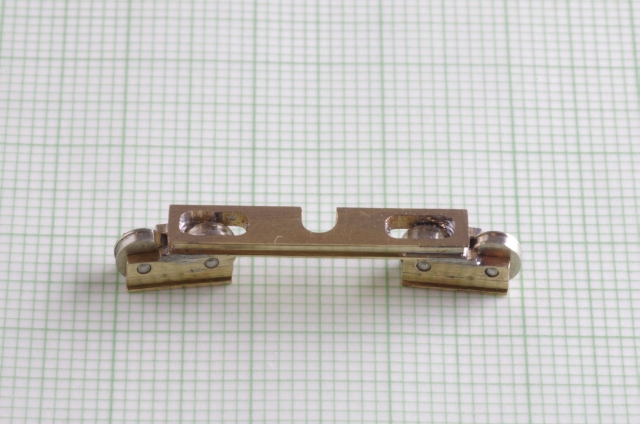

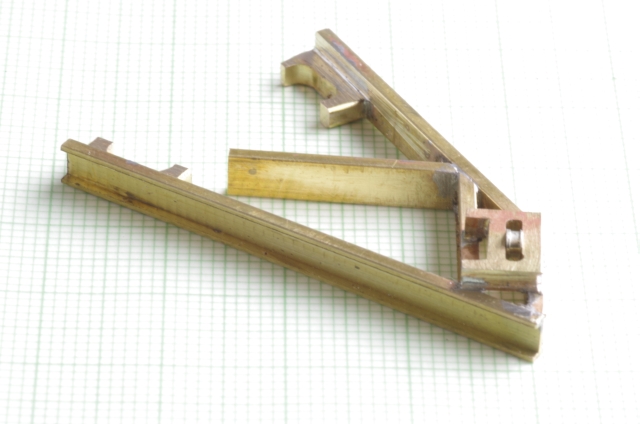

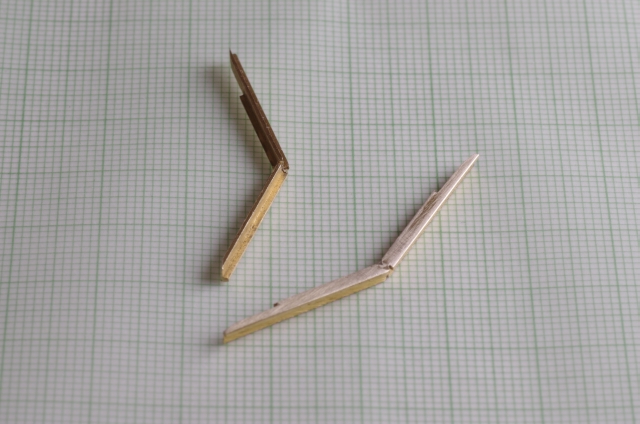

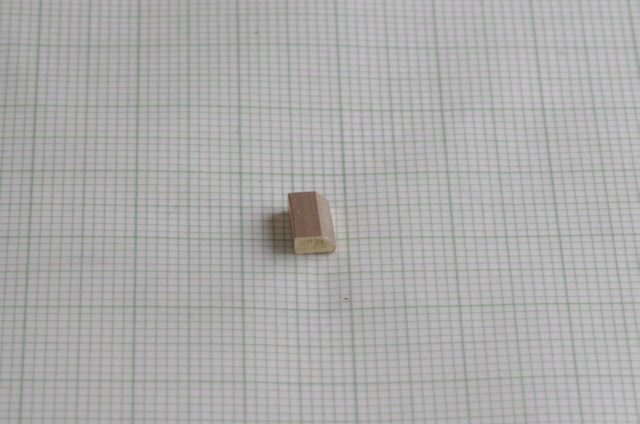

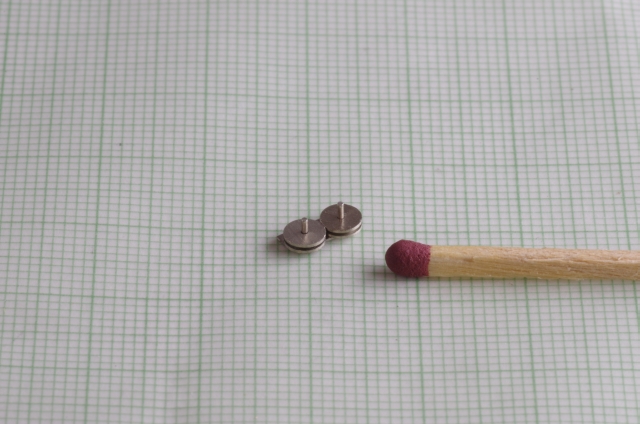

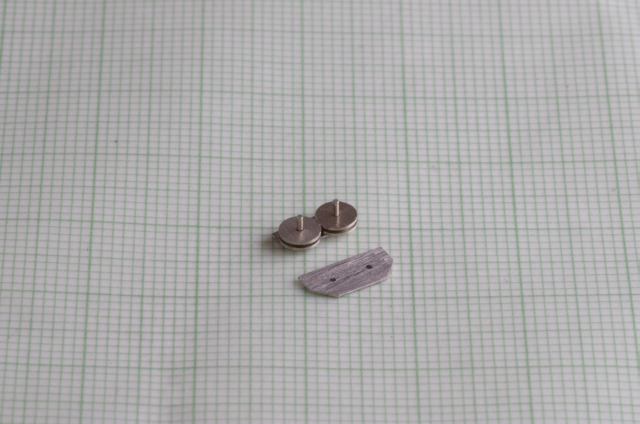

Zu einem Laufkranz gehören natürlich auch passende vier Schwingen mit jeweils 2 Laufrädern. Die Laufräder sind aus einer 4mm Neusilberstange entstanden. Das Oberteil der Schwinge besteht aus einem flachen T-förmigen Messingstück mit zwei Löchern, von dem acht Stücke in der passenden Breite abgesägt wurden (Ach ja, eine kleine Präzisionskreissäge mußte ich auch noch bauen : Säge). Der untere Schwingenteil besteht aus einem Messing H-Profil.

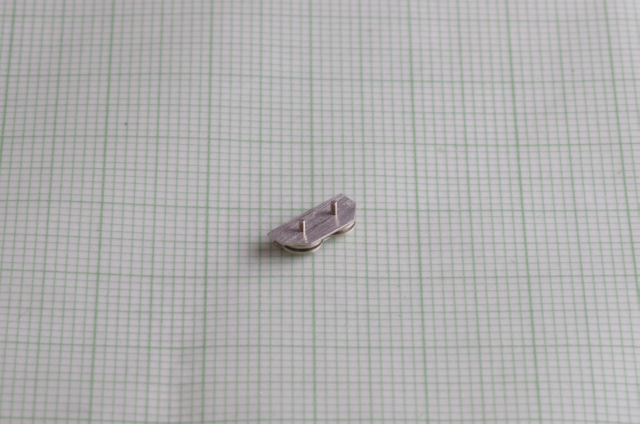

Die beiden Messingteile der Schwinge werden aufeinandergelötet.

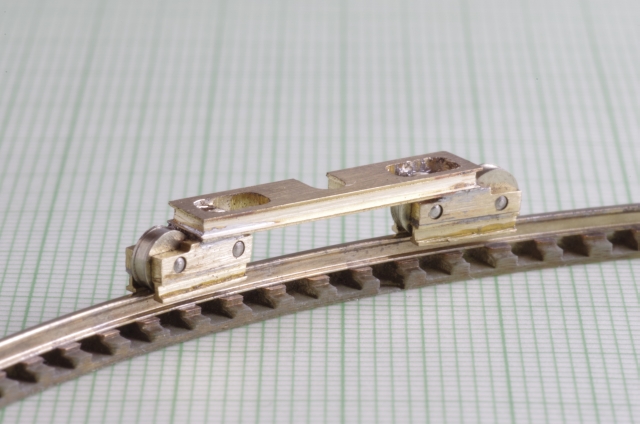

Mit den Laufrädern sieht es dann so aus :

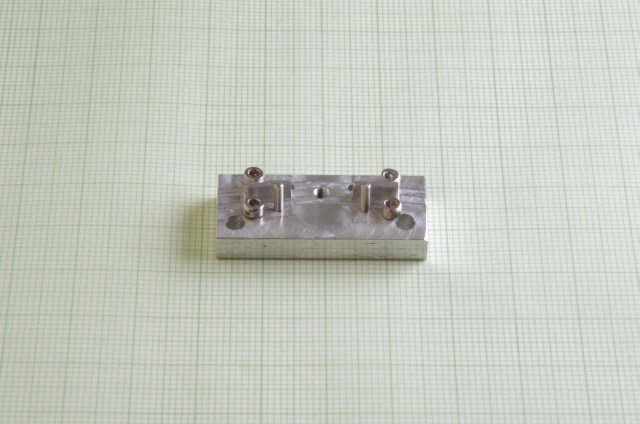

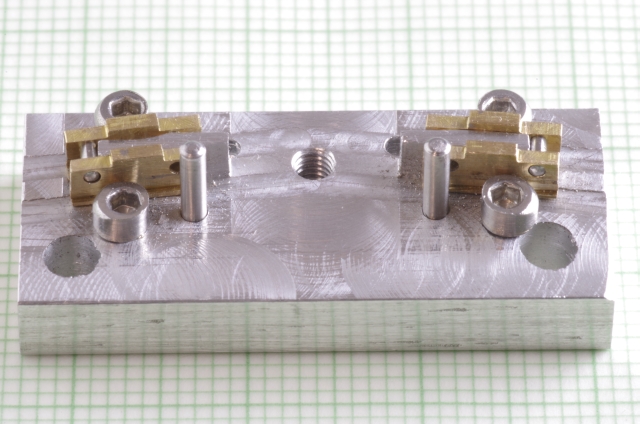

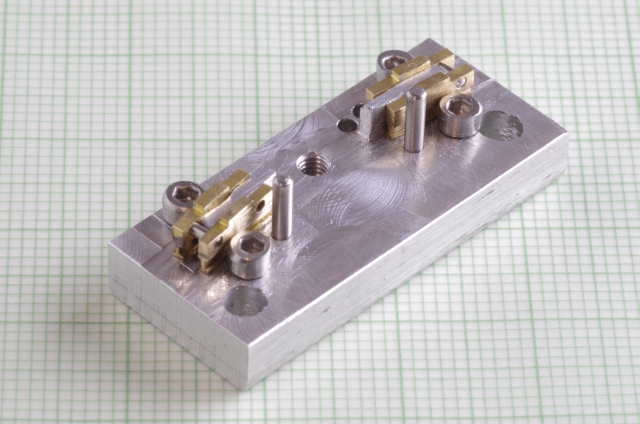

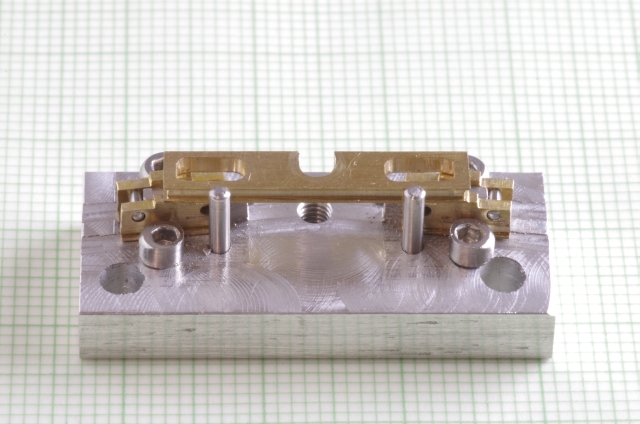

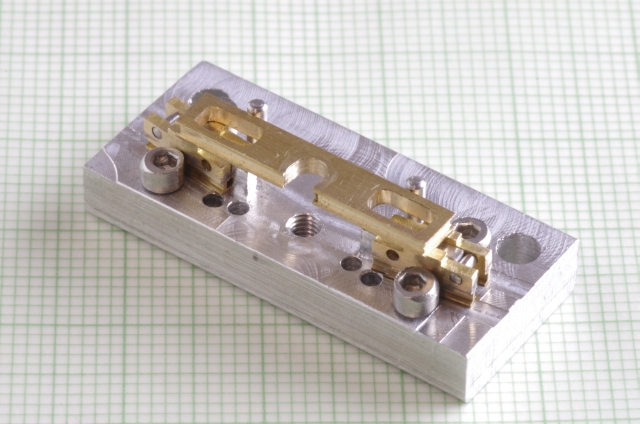

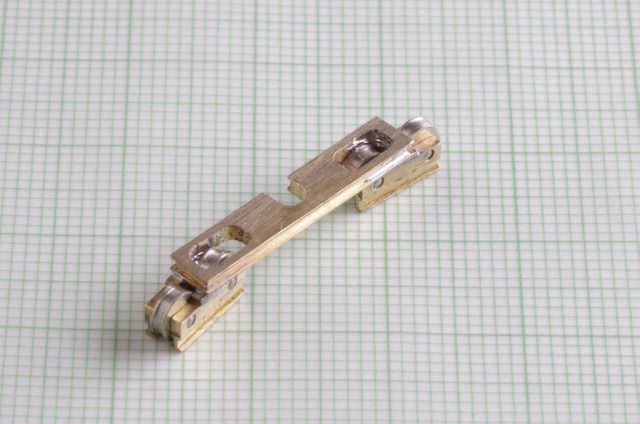

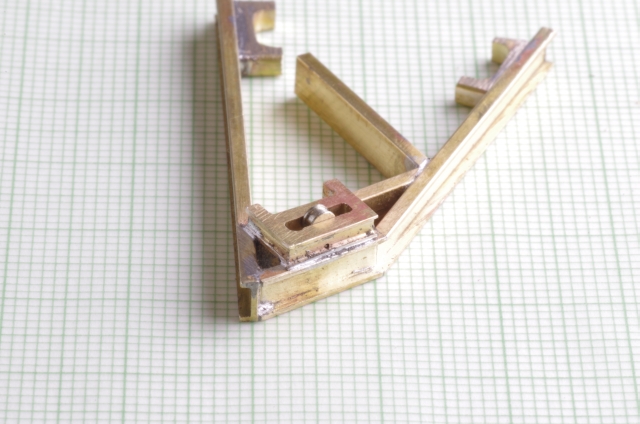

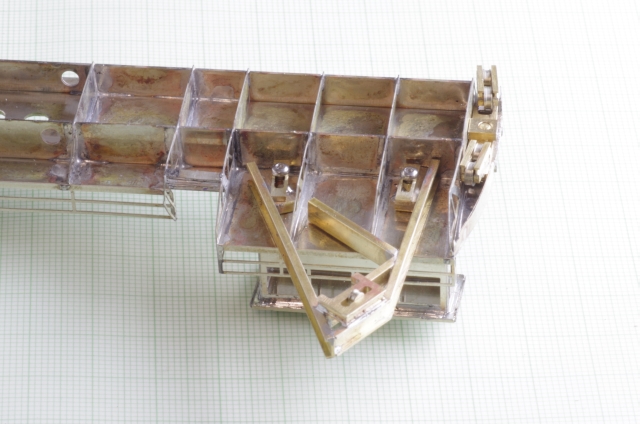

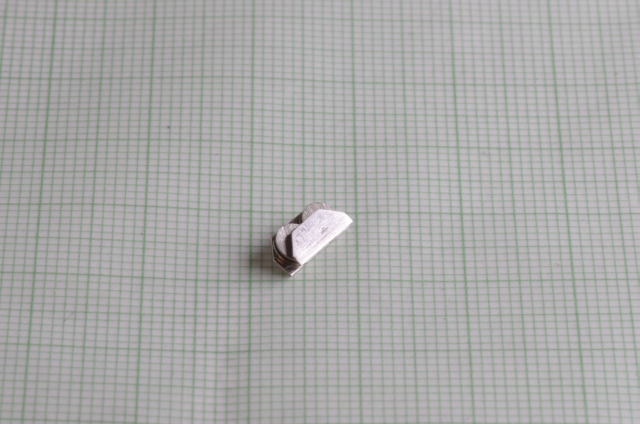

Um nun zwei von den Schwingen an der Bühne montieren zu können, werden sie an ein Messingteil gelötet. Dabei ist es notwendig, sie in einem dem Laufkranz angepassten Winkel zu verlöten. Deshalb muß mal wieder eine Hilfvorrichtung zum Löten her :

Die Schraubenköpfe sind exzentrisch gedreht, um die Messingteile an das hochstehende Alustück des Halters zu drücken. Die Achsen stoßen an das Alustück, um den Abstand der rechten und linken Schwinge festzulegen.

Die beiden Stifte fixieren das Verbindungsstück.

Mittels der Schraube wird das Verbindungsstück mittig bezüglich der Schwingen fixiert und nach unten gedrückt.

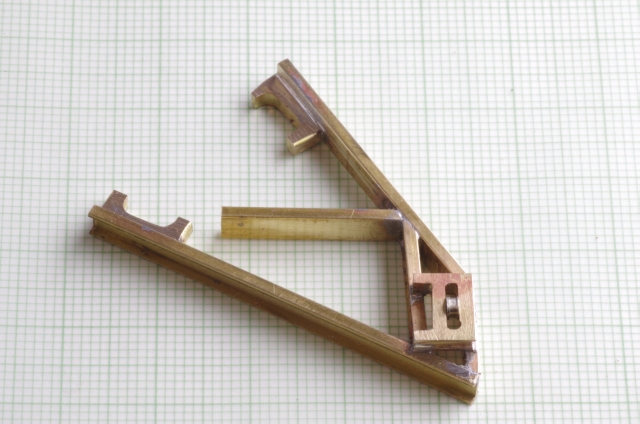

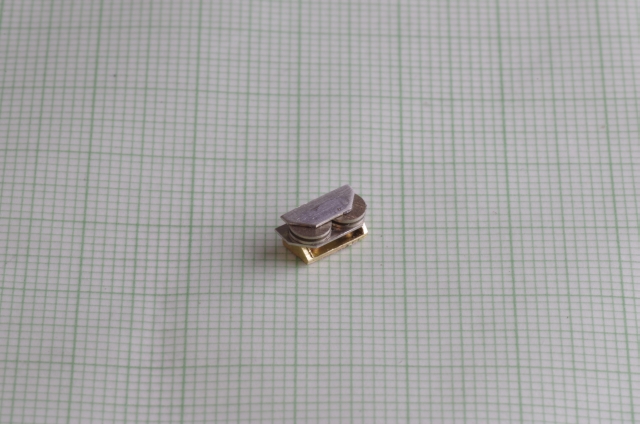

Nach dem Verlöten sieht das ganze so aus :

Und so auf dem Laufkranz :

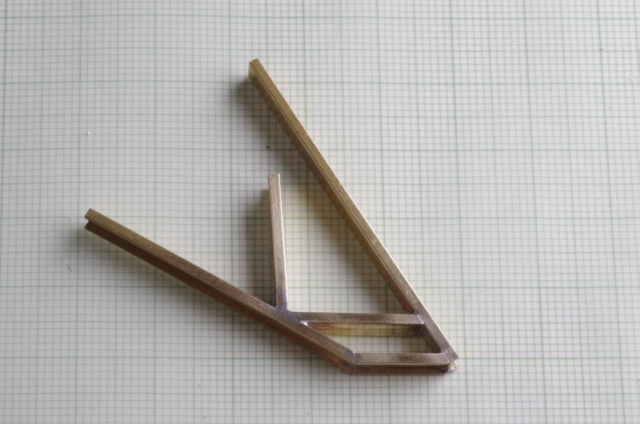

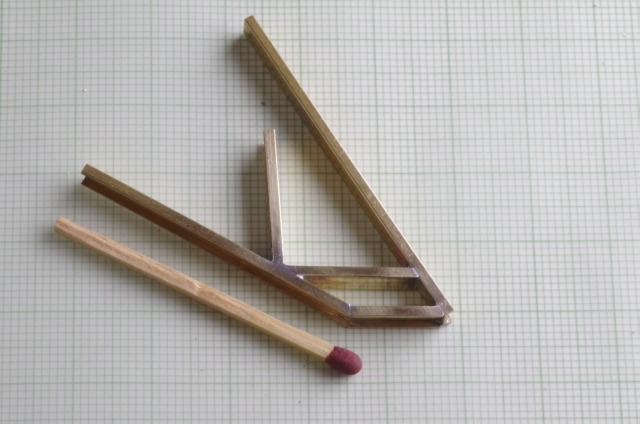

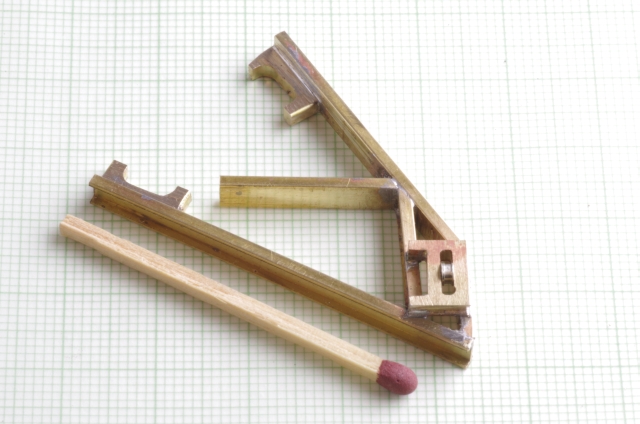

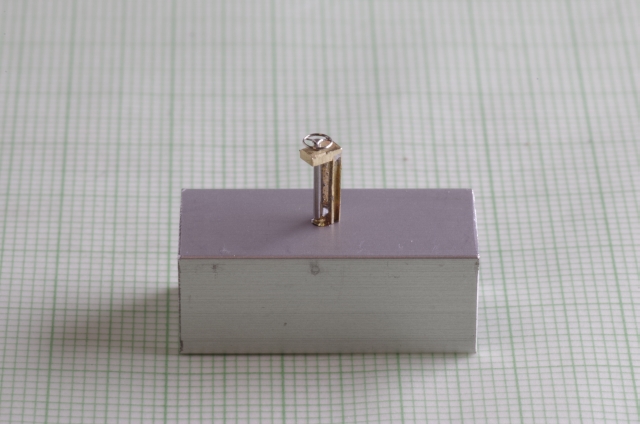

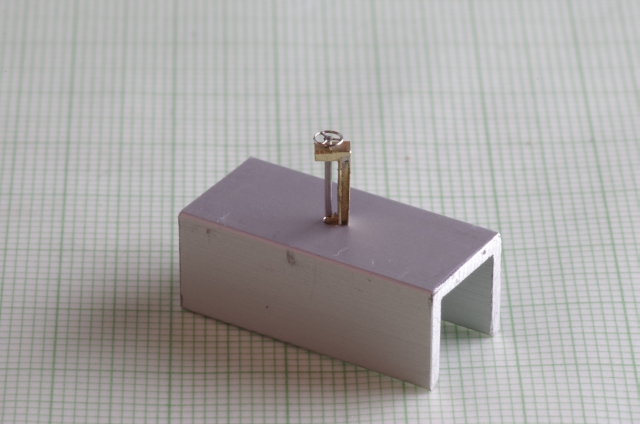

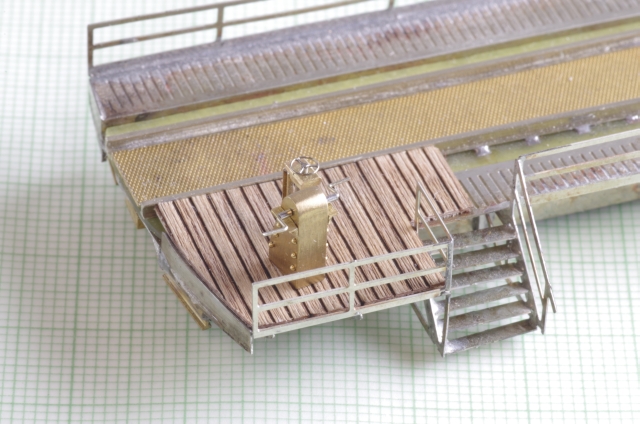

Fehlt noch das Laufrad unter dem Bedienerhäuschen, zuerst der Ausleger aus Messingprofilen :

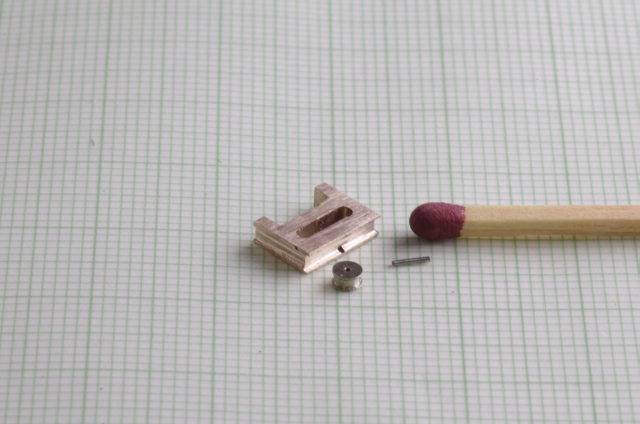

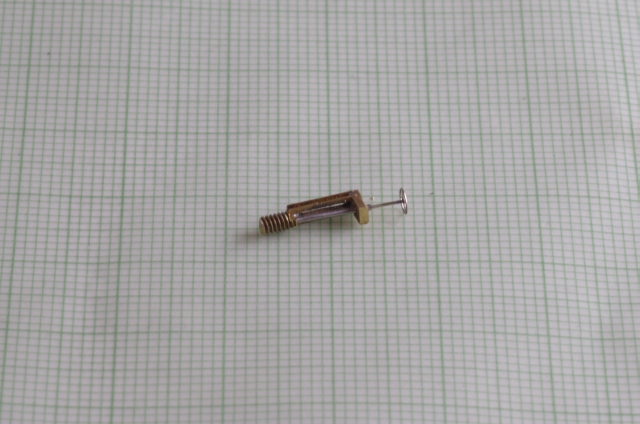

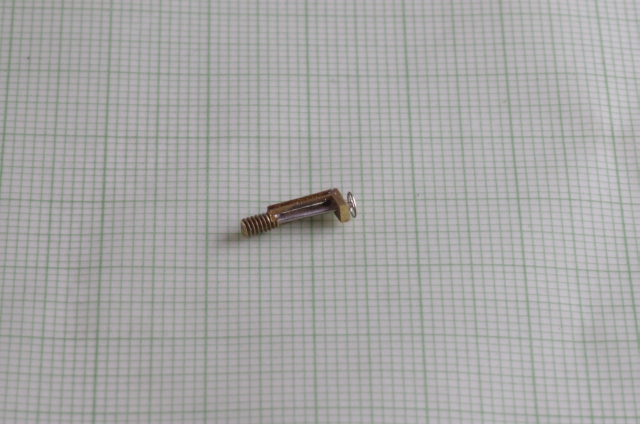

Das Laufrad hat einen Durchmesser von 2mm, die Achse ist ein Stück einer Injektionsnadel (0,45mm Durchmesser).

So sieht das ganze dann an der Bühne aus :

Hier kann man auch das Gleis auf der Epoxidplatine sehen. Die Messingschraube hält die Platine mit dem Gleis und gleichzeitig die beiden Schwingen mit den Laufrädern.

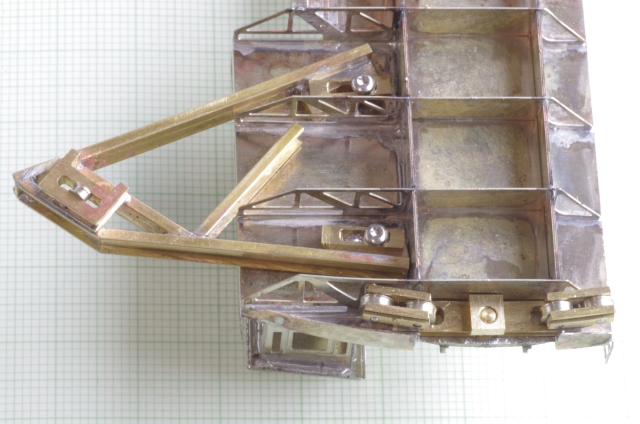

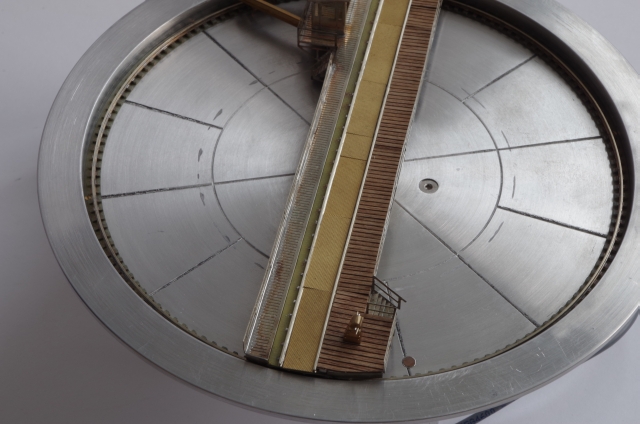

Und hier die Bühne in der Grube :

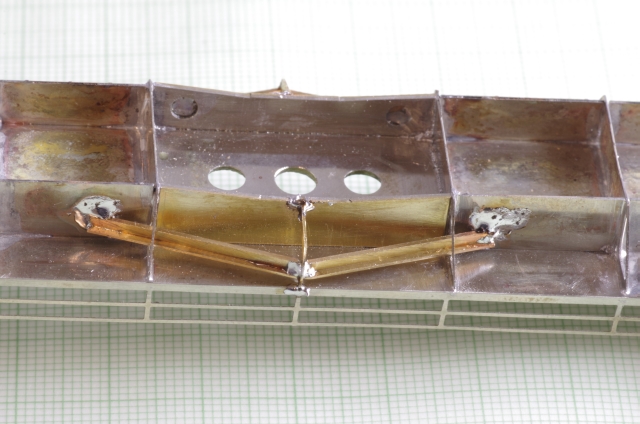

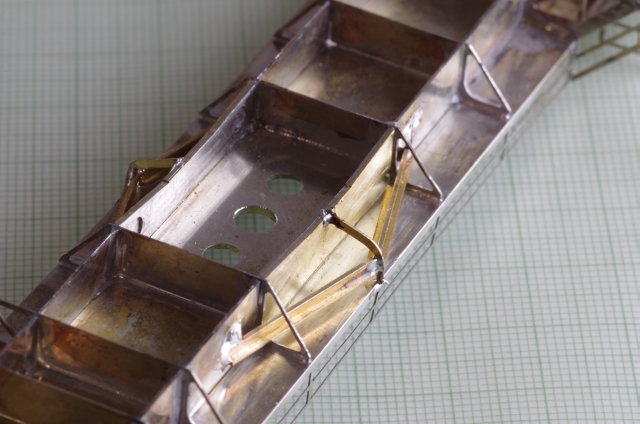

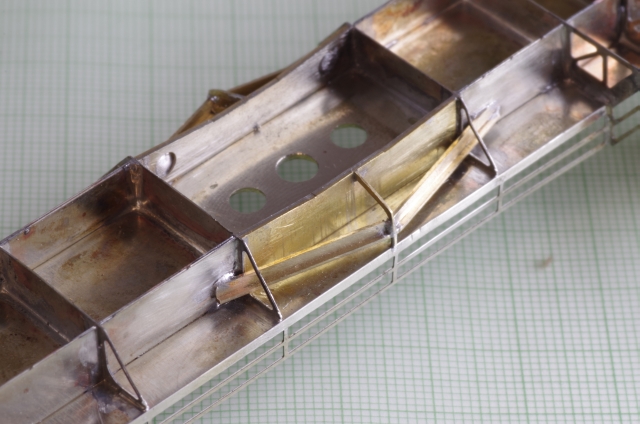

Winfried Steinhart hat die Bühne über vier seitliche Schrauben befestigt, was mir nicht so gut gefallen hat. Die Bühne wird hier mit zwei Schrauben von oben befestigt, deshalb habe ich die seitlichen Löcher durch ein dünnes Messingblech verschlossen. Außerdem habe ich die gerade Unterkante noch mit zwei Schrägen versehen, so wie es beim Vorbild ist.

Das Vorbild hat zur Verstärkung in der Mitte auch zwei Streben, diese habe ich auch noch nachgebildet :

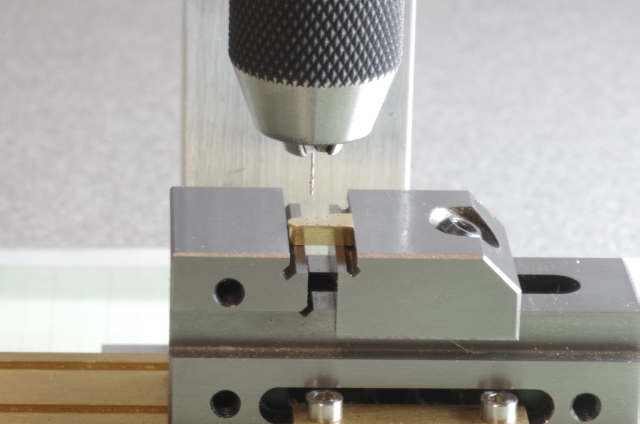

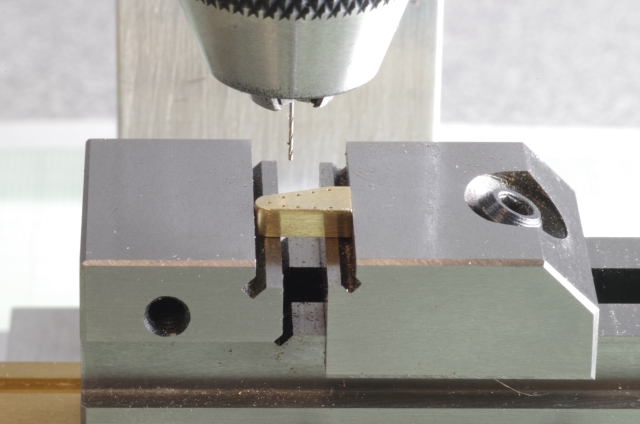

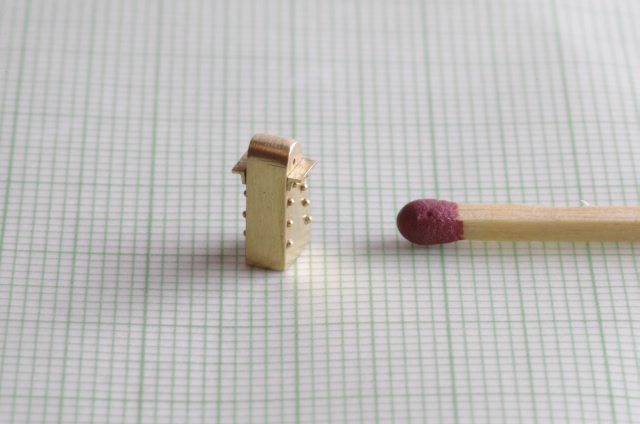

Gegenüber des Häuschens fehlt jetzt noch die Handkurbel für den Notbetrieb. Hier werden gerade die Löcher mit 0,35mm für die Nieten mit einem Kopfdurchmesser von 0,45mm gebohrt.

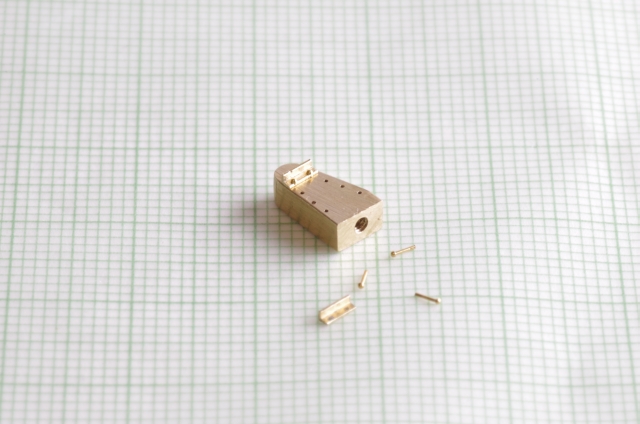

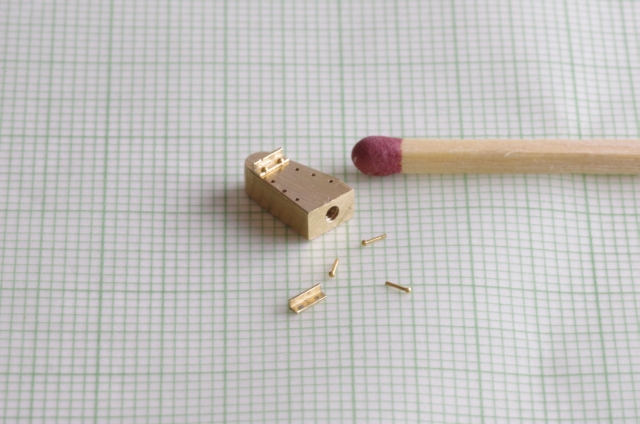

Nieten und Messing L-Profil 1mm x 1mm

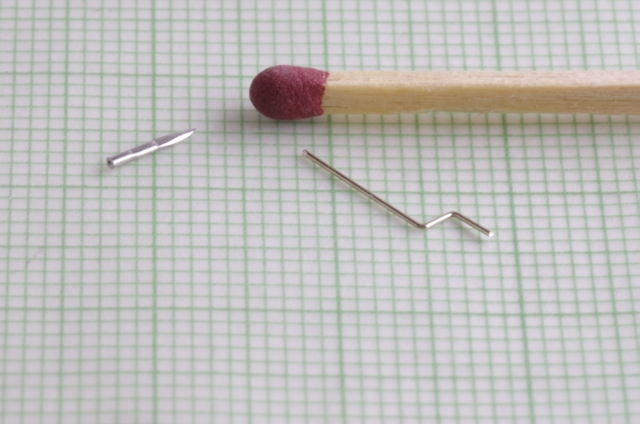

Die Kurbel besteht aus 0,33mm dickem Neusilberdraht, damit sie seitlich fixiert wird, ist auf jeder Seite ein Stück Edelstahlrohr von einer Injektionsnadel aufgesteckt, sodaß die Kurbel beim Drehen nicht auf das Winkelprofil stößt.

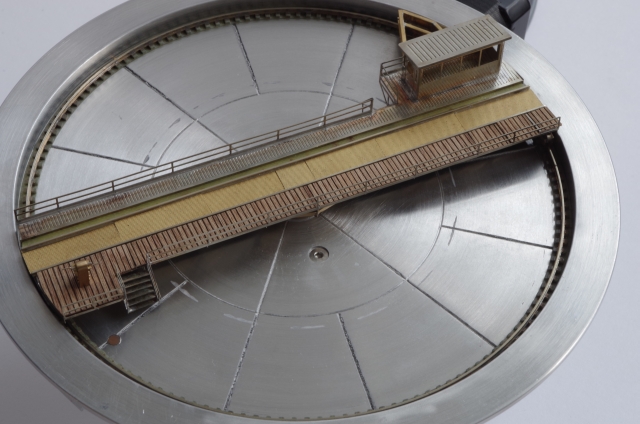

Hier die Grube von oben :

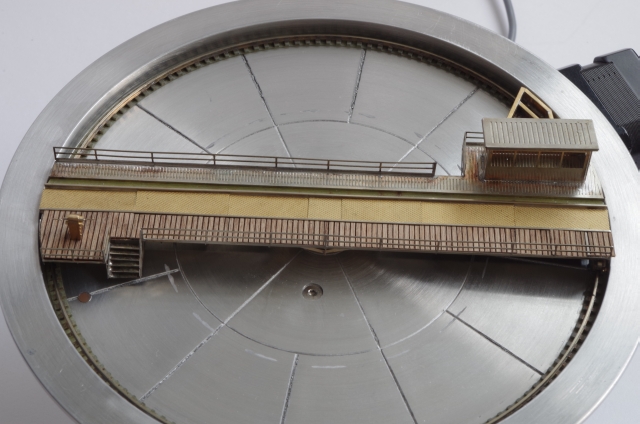

Hier mit der Bühne, die Seiten werden noch Holzbohlen erhalten, ich habe schon mal welche auf die eine Seite gelegt,

damit man einen Eindruck davon bekommt.

Zwischen den Schienen werden noch Riffelbleche montiert, ich muß mir noch überlegen, wie ich sie befestige...

Die Kurbel habe ich auch nur so draufgestellt...

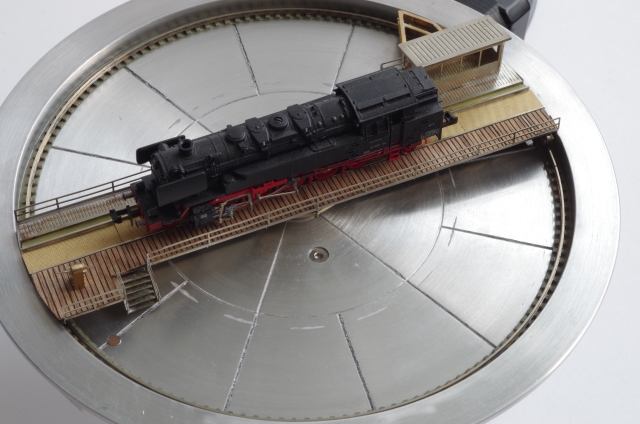

Mit Lok sieht es so aus :

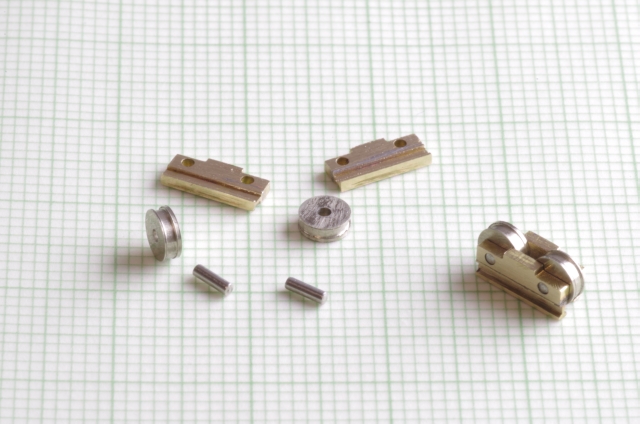

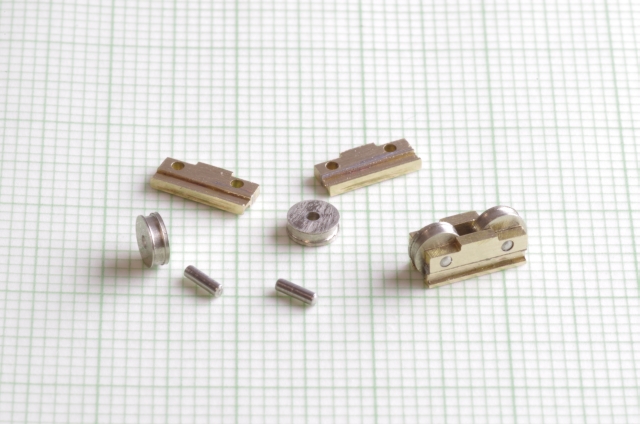

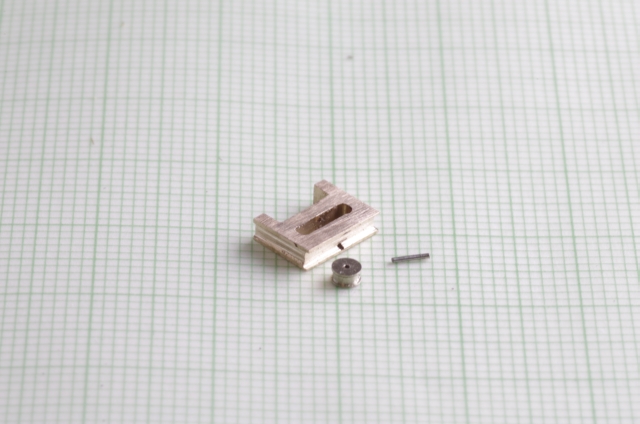

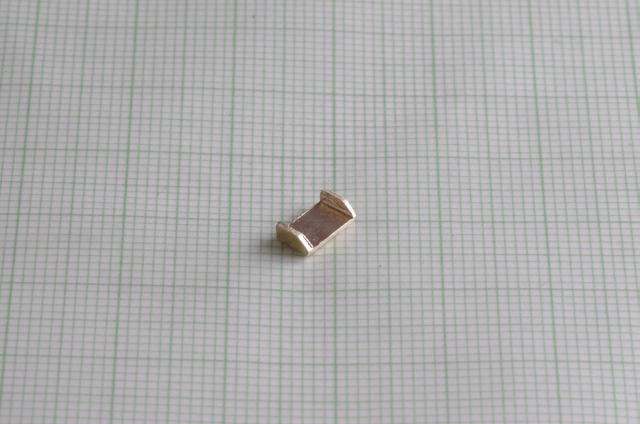

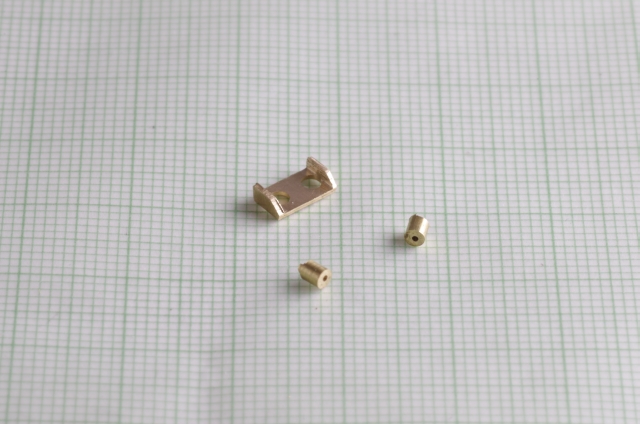

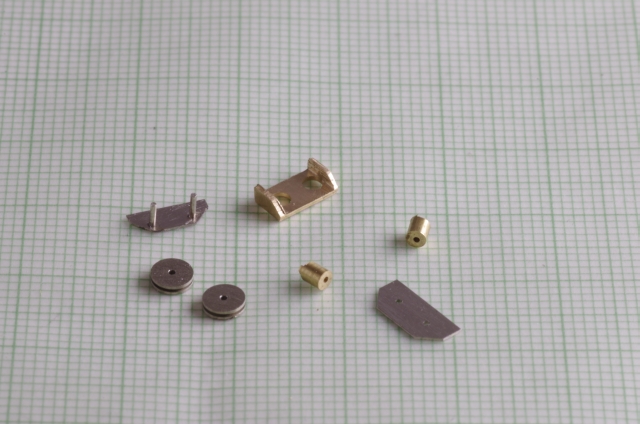

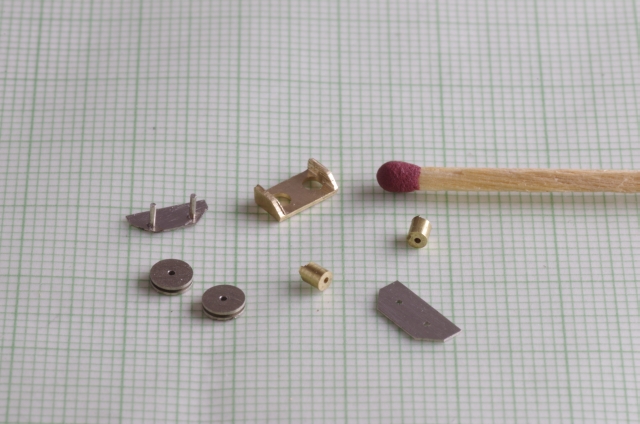

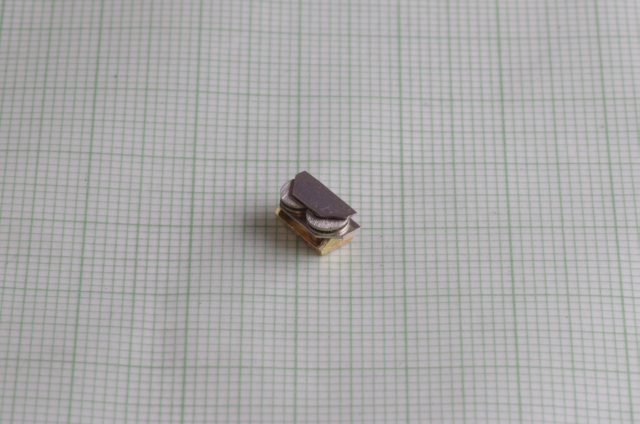

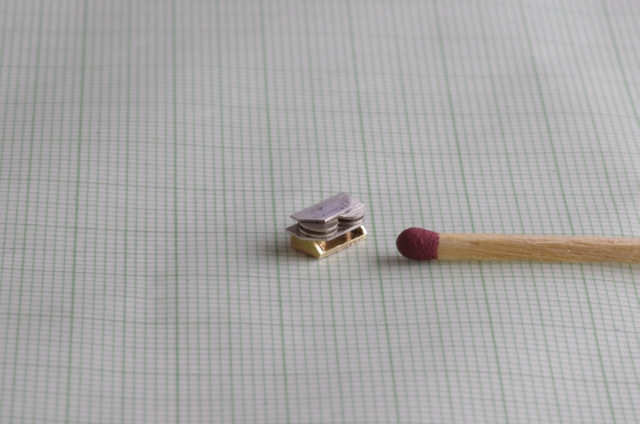

Viele Drehscheiben haben vor der Handkurbel noch ein Handrad (Bremse ???), dies wollte ich auch nachbauen. Hier die Einzelteile :

Das Handrad ist aus Neusilber geätzt (fertig gekauft) und auf einen Neusilberdraht von 0,33mm gelötet. Die beiden U-Profile

habe ich aus 1mm x 1mm H-Profilen hergestellt, sie sind 0,6mm x 1mm im Querschnitt und dadurch etwas kleiner als die kleinsten fertigen U-Profile von 1mm x 1mm. Das silberne Rohrstück ist aus einer Kanüle von 0,6mm Durchmesser. Ach ja, um die 1mm x 1mm Messingprofile zu sägen, war meine Kreissäge zu groß (besser gesagt die Zähne des Kreissägeblattes), also mußte ich noch eine Micro-Säge bauen.

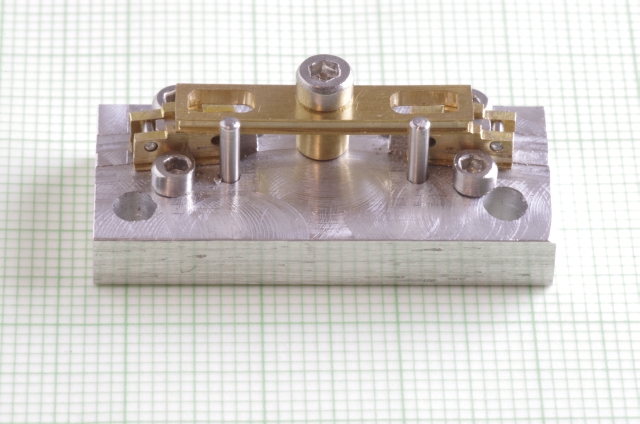

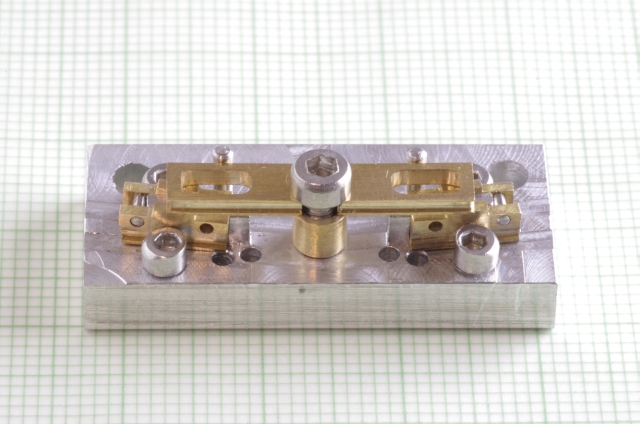

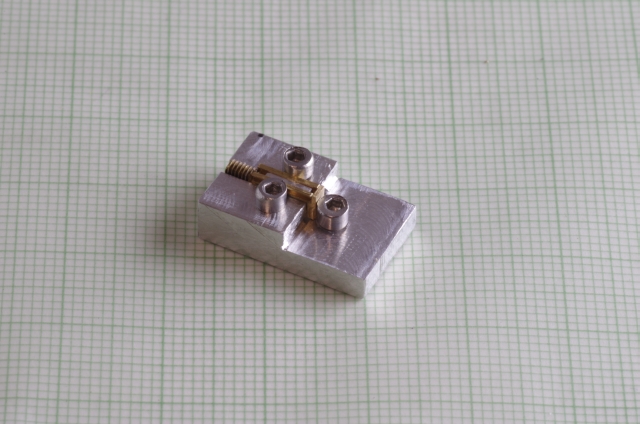

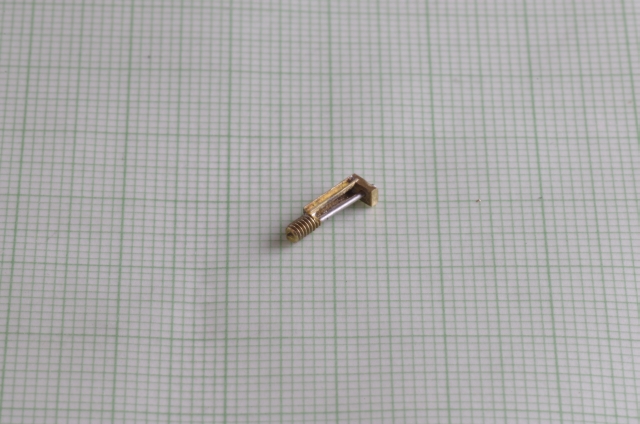

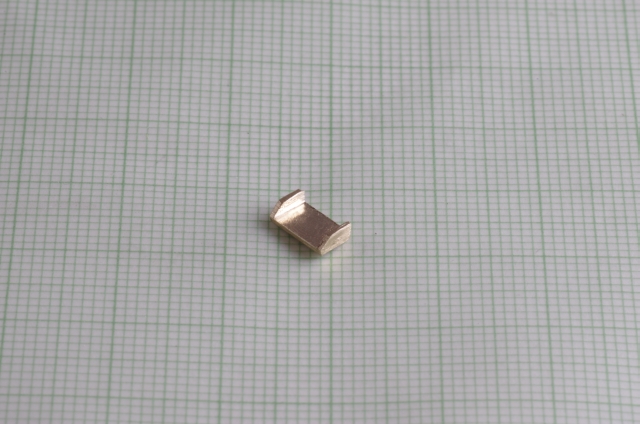

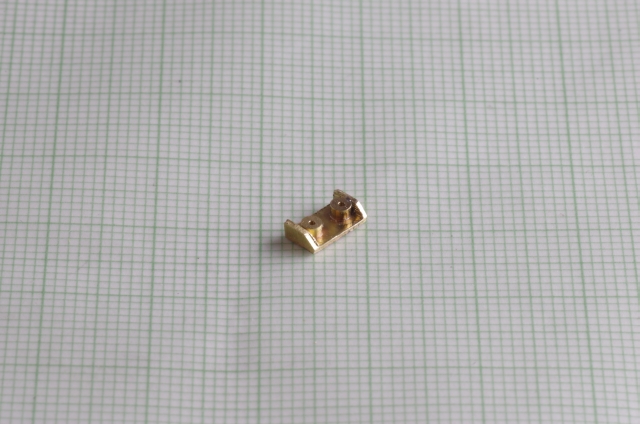

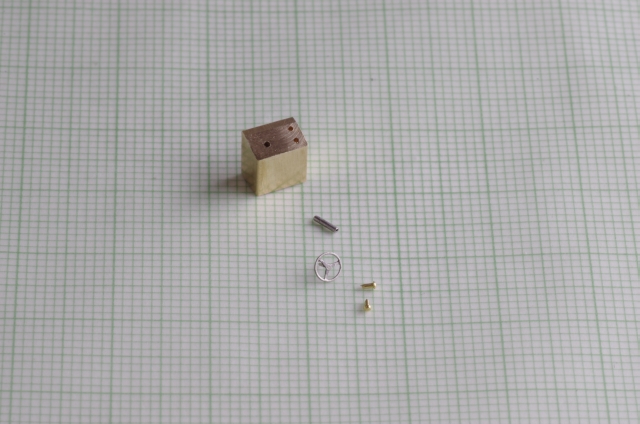

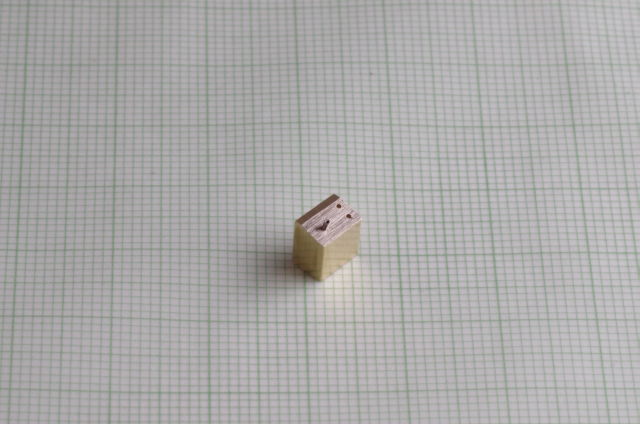

Um die Teile zusammenzulöten ist eine Haltevorrichtung nötig :

Die Schraubenköpfe der 2mm Schrauben sind exzentrisch gedreht. Hier mit den eingespannten Teilen :

Nach dem verlöten sieht es dann so aus :

Das 0,6mm Rohrstück wird in die Bohrung an der Oberseite eingschoben

Dann wird die Achse des Handrades in das Rohr geschoben, das Handrad kann so auch gedreht werden.

So sieht es dann fertig aus :

Die Riffelbleche zwischen den Gleisen haben mich vor etwas größere Probleme gestellt. Eigentlich müßten sie mit der Gleisoberkante abschließen. Da die Riffelbleche aus Messing, also leitend sind, hätte ich sie nur sehr schmal machen können, da die Lokräder sie nicht berühren dürfen. Dies hätte aber ziemlich scheußlich ausgesehen. Also liegen die Bleche jetzt direkt auf der Platine auf. Sie bestehen aus einzelnen Blechstreifen, die ich mit Messingblechstreifen von 0,1mm zusammengelötet habe, dadurch beträgt die gesamte Dicke 0,4mm und auch große Radspurkränze berühren die Bleche nicht. Zur Befestigung sind in der Platine Löcher und auf den Riffelblechen kurze Rundmessingstücke aufgelötet.

Hier die Bühne mit Kurbel, Handrad und Riffelblechen :

Jetzt habe ich mich erstmal mit der Inneneinrichtung des Bedienerhäuschens beschäftigt. Los geht's mit der Seilführung, die sich später in der vorderen Hauswand befindet.

Jetzt wird das Material innen weggefräst

und zwei Löcher für die Lager der Scheiben gebohrt

Hier alle nötigen Teile. Die Seilscheiben haben 4mm Durchmesser und sind 1mm dick.

Hier die Montage der Teile :

Das Bedienpult mit allen Teilen :

Links wird ein Stück Kanüle (0,6mm) in den Messingblock gesteckt, es steht etwas über

Dort wird das Handrad eingesteckt, es liegt somit nicht auf der Pultfläche auf

Rechts werden noch zwei Nieten eingesetzt

Das Bedienpult ist fertig :

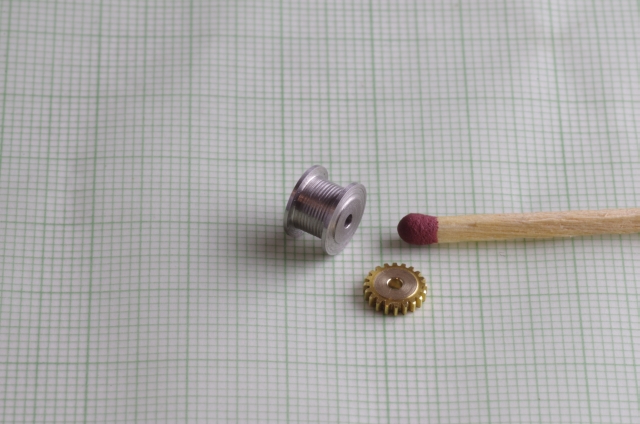

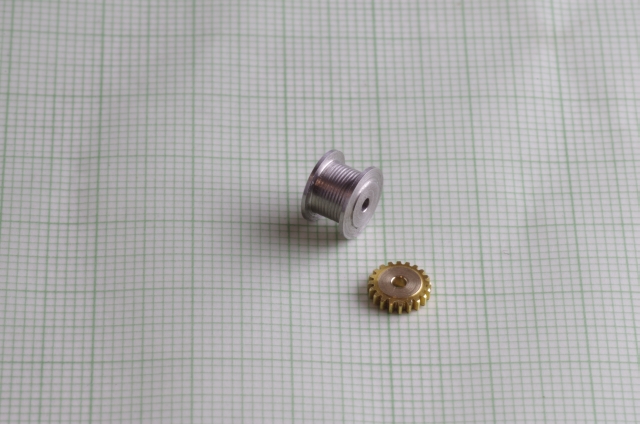

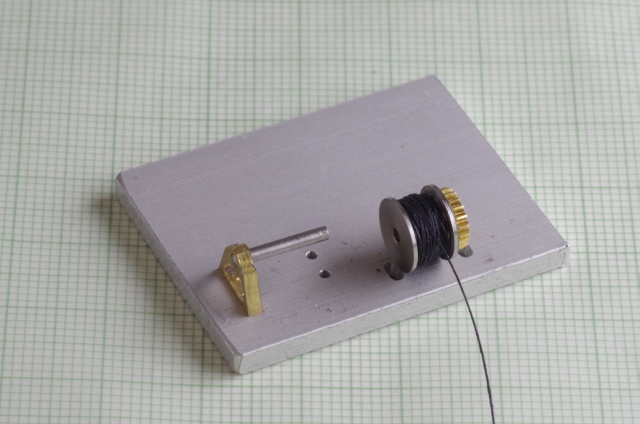

Jetzt die Seilwinde, hier die Seiltrommel und das dazugehörige Zahnrad :

Vom Lager der Seiltrommel werden zwei Stück benötigt

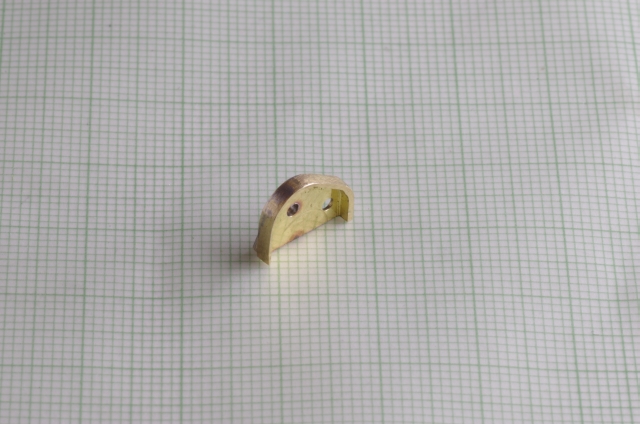

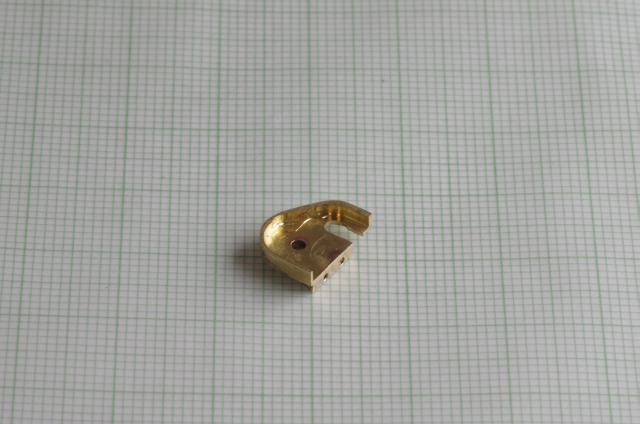

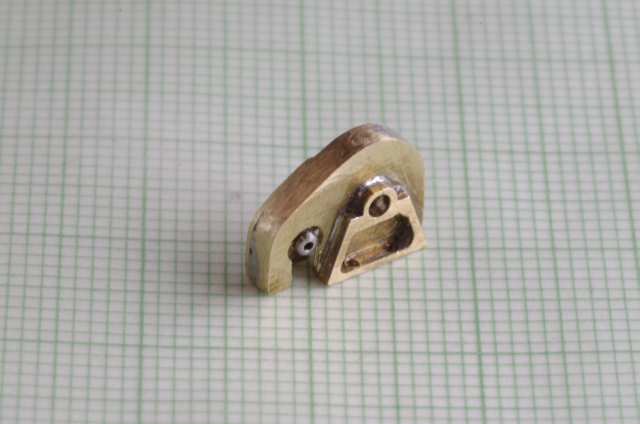

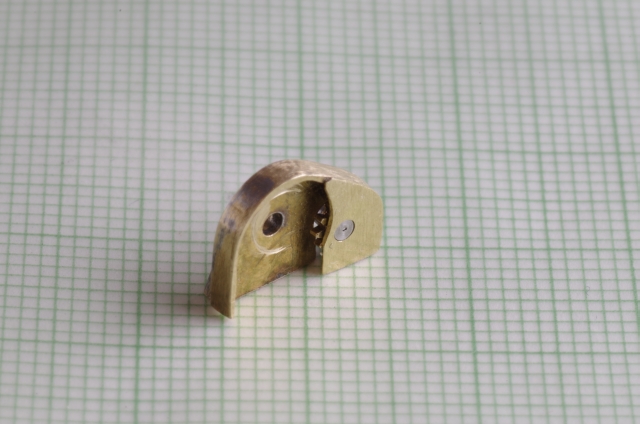

Hier die Abdeckung des Antriebes

Das eine Lager ist daran angelötet

Vorne wird das Loch bis zum Boden erweitert

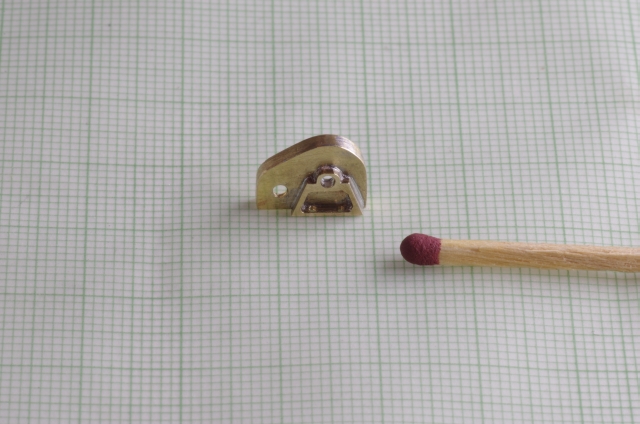

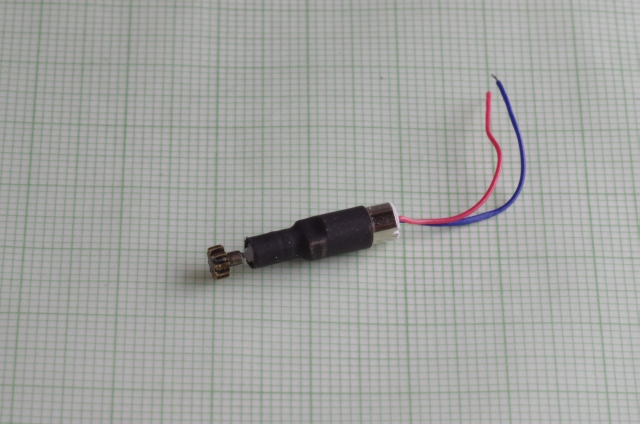

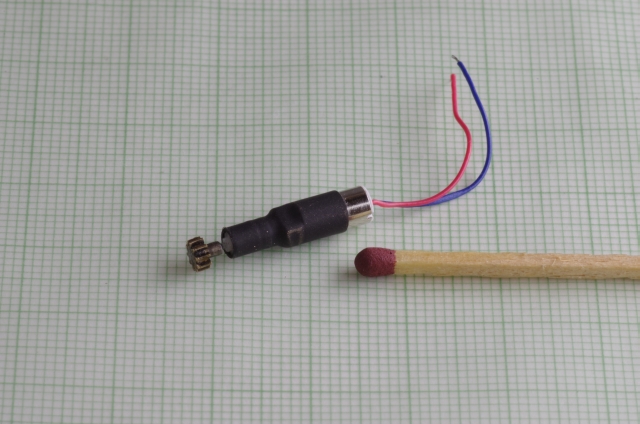

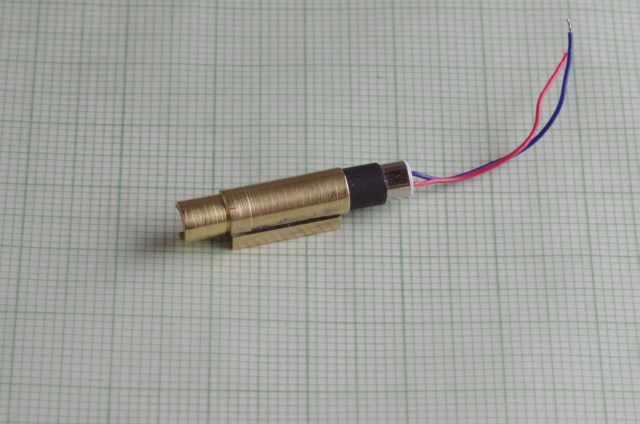

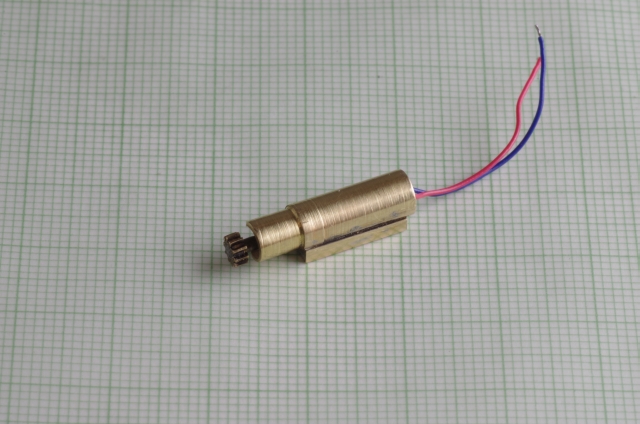

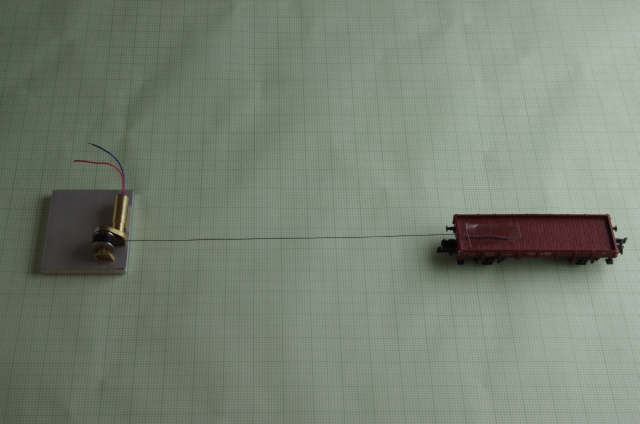

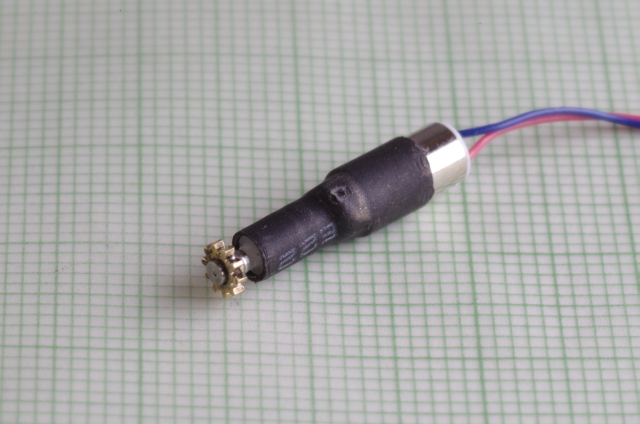

Hier der Motor mit Ritzel, der Motor hat einen Durchmesser von 4mm (4,5mm mit dem Schrumpfschlauch) und ein Planetengetriebe

Hier das Motorgehäuse, Außendurchmesser 5mm

Der Motor wird einfach eingeschoben

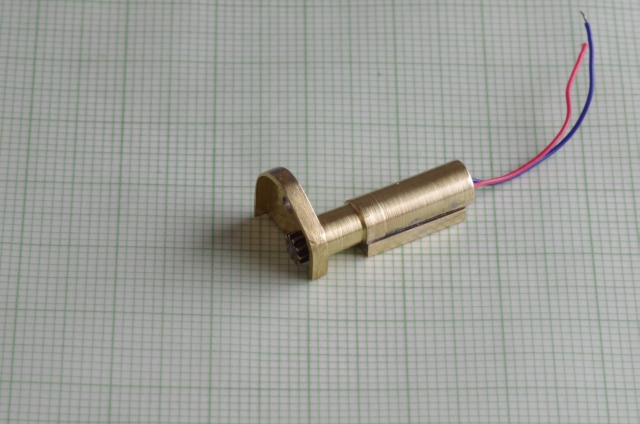

Zwischen Ritzel und Motorgehäuse wird die Antriebsabdeckung aufgeschoben

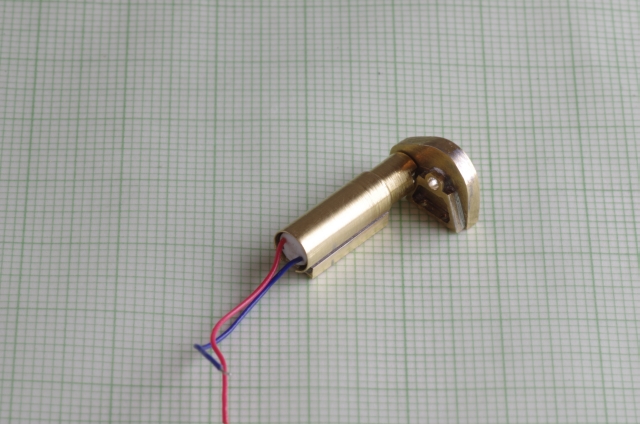

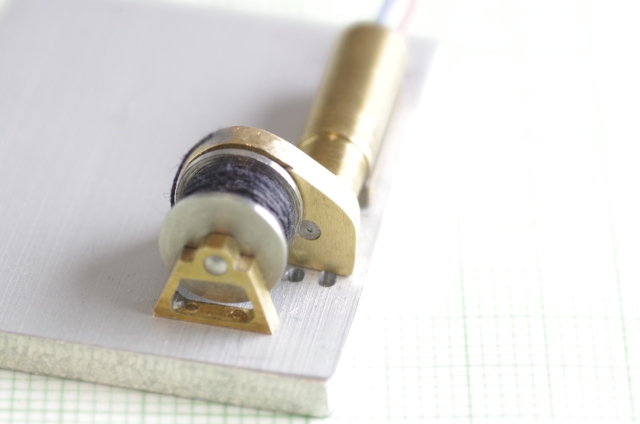

Jetzt wird alles zur Probe auf eine Aluplatte montiert

Jetzt der erste Test

Hier kann ein Video heruntergeladen werden..

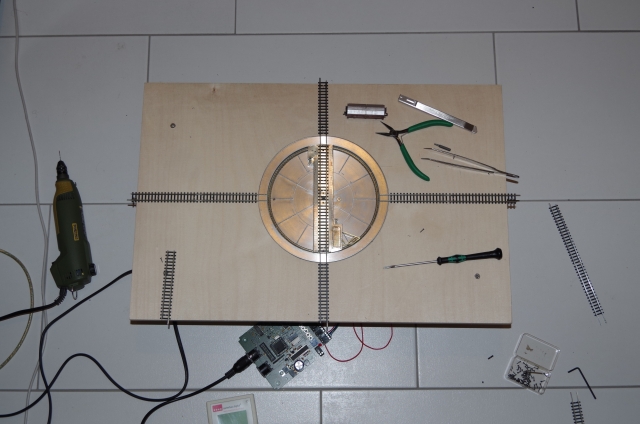

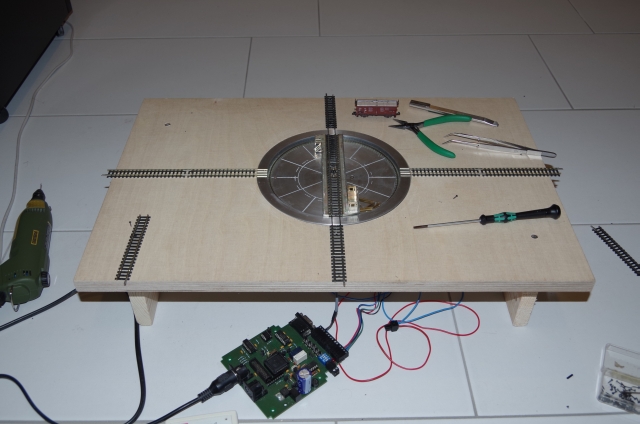

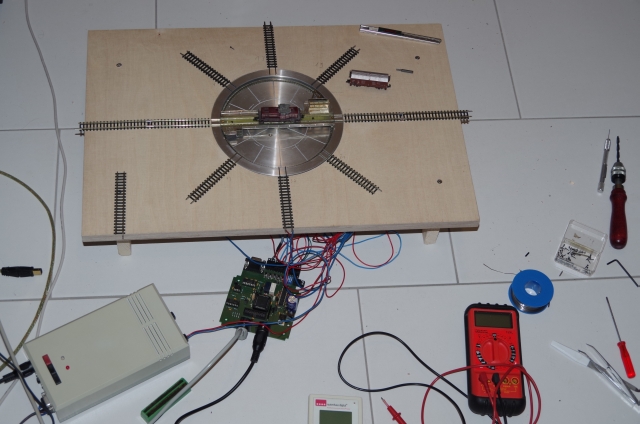

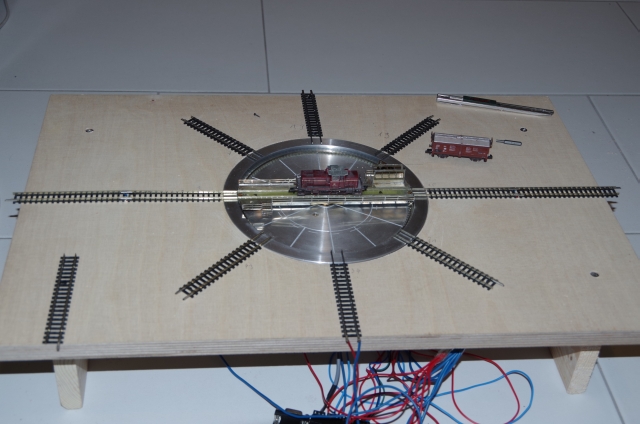

Bevor ich die Bühne weiter detailiere, habe ich die Drehscheibe erstmal in ein Brett eingebaut. Es ging mir darum,

das Bühnengleis richtig zu justieren, sodaß nach einer 180 Grad Drehung die Schienen der Bühne passend an die fest montierten Schienen der Grube ausgerichtet sind.

Ich mußte die Bühnenschienen an einer Bühnenseite seitlich um ca. 0,3mmm

verschieben, dann hat es gepasst.

Hier kann ein Video der Bühnendrehung heruntergeladen werden..

Inzwischen (nach einer Pause wegen Renovierungsarbeiten im Haus) ist jetzt die eine Seite mit den Holzbohlen fertiggestellt.

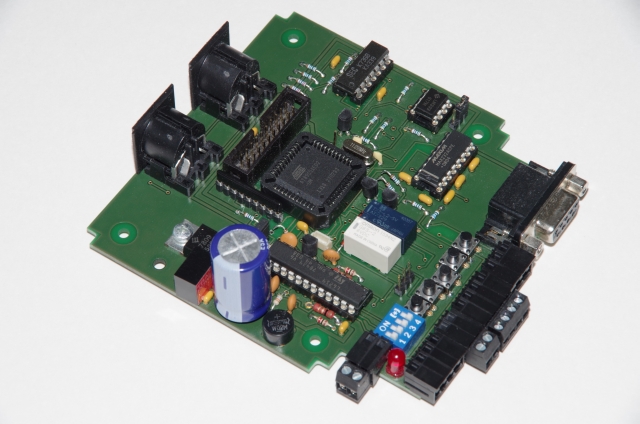

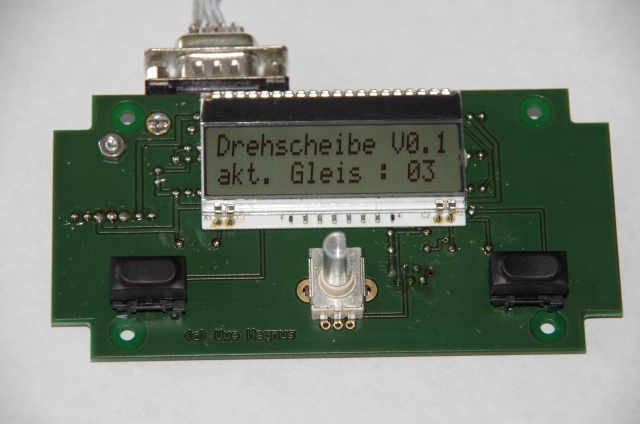

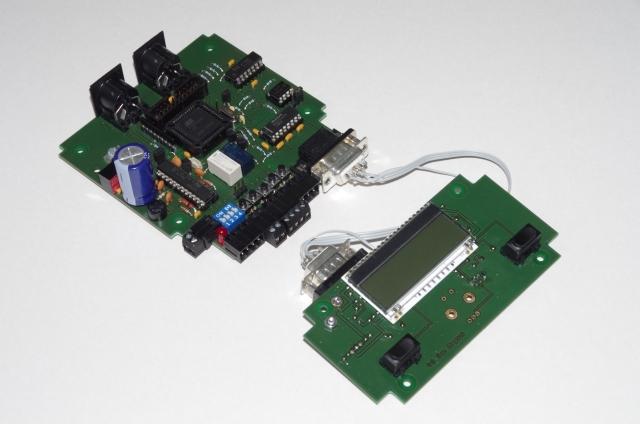

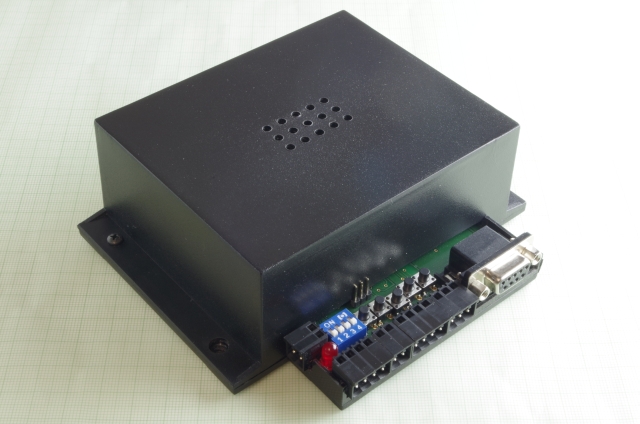

Die Software ist auch fast fertig, hier ein paar Bilder der Elektronik. Die Ansteuerung erfolgt mittels Selectrix, kompatibel zur Rautenhaus Drehscheibensteuerung SLX 815. Außerdem ist es mittels eines Bedienteils möglich, die Drehscheibe ohne ein Digitalsystem per Hand zu steuern.

In der Drehscheibensteuerung ist ein Soundmodul mit originalem Drehscheibensound eingebaut.

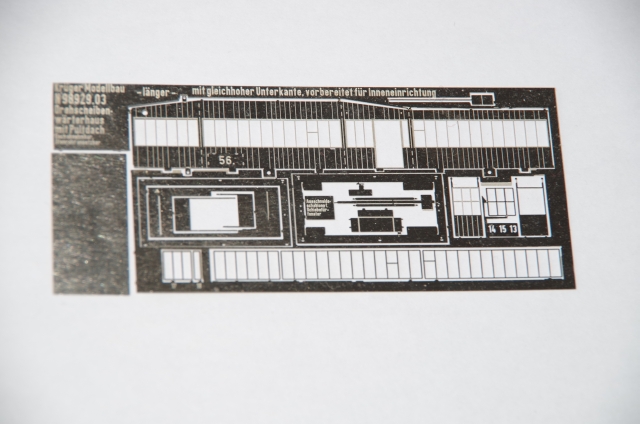

Herr Krüger war so nett, mir eine verlängerte Version seines Drehscheibenwärterhauses mit Pultdach zu erstellen (in die normale paßt meine Seilwinde nicht) :

Bei der Seilwinde ergab sich noch ein Problem: das Antriebszahnrad für die Seiltrommel war nur auf der Antriebswelle des Motorgetriebes gelagert. Die Antriebswelle war von der Lagerung her leider nicht starr, sondern etwas beweglich. Das führte bei der einen Drehrichtung dazu, daß sich das Zahnrad vom Zahnrad der Seiltrommel wegdrückte. Die Antriebswelle des Getriebes mit dem Zahnrad mußte also noch eine zweite Lagerung bekommen. Dazu habe ich eine Rückwand für das Zahnrad am Antriebsgehäuse angelötet:

Die Welle, auf der das Zahnrad sitzt, ist jetzt so lang, daß sie in das Loch der Rückwand passt. Um das Ganze jetzt noch montieren zu können (das Antriebsgehäuse wird von oben über das Zahnrad gesteckt) mußte das Zahnrad noch schmaler gedreht werden. Die Breite des Zahnrades plus Welle muß in den Schlitz (zwischen Vorder- und Rückwand) des Antriebsgehäuses passen.

Das ließ sich leicht mit der Uhrmacherdrehbank machen, die ich seit kurzem habe (hier beim Bohren der neuen Welle für das Zahnrad mit 0,6 mm Bohrer)

Durch verschieben des Motors in Richtung der Rückwand landet die Welle dann im Loch der Rückwand.

Zahnrad mit Welle wird auf die Antriebswelle geklebt.

Dann zum Testen wieder zusammengebaut...funktioniert super.

Fortsetzung folgt.....